Оборудование

При изготовлении изделий из пластика применяют различные технологические линии полного цикла, отличающиеся методами производства, требованиями к сырью и стоимостью.

Экструдеры

Это линии широкого применения, способные производить оснащение для пластиковых окон, ПВХ-трубы, полиэтиленовую пленку.

Стоимость самого простого экструдера начинается от 800 000 рублей и зависит от производственной мощности (от 60 до 1200 кг готовых изделий в час).

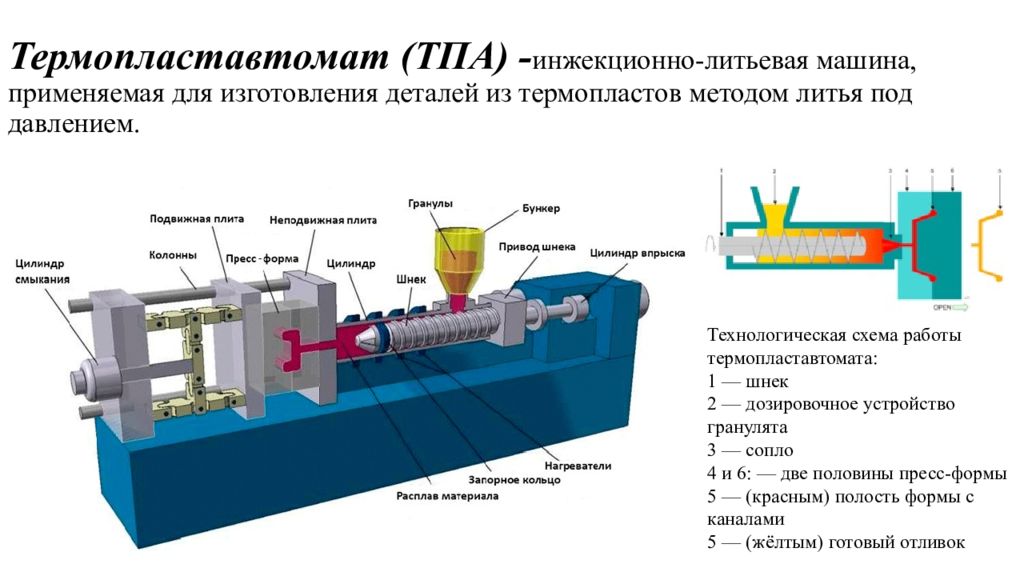

Термопластавтоматы

Самое распространенное оборудование для производства изделий из пластика – порядка 70% мировых предприятий используют именно его. Это обусловлено большой вариативностью. На термопластавтоматах изготовление изделий достигается путем прессования с использованием матриц, благодаря чему получают продукцию любых форм и размеров, в том числе полую (бутылки, емкости, канистры).

Стоимость термопластавтоматов в среднем 1 700 000 рублей. Большинство из них предназначены для производства цветочных горшков, шприцев, труб ПВХ, игрушек, бутылок и пр.

Выдувные машины

Работают по принципу, аналогичному при изготовлении стеклянных изделий. Предназначены для производства банок, бутылок, канистр, бочек. В технологическом процессе сырье нагревают, а затем придают ему форму путем выдувания.

В зависимости от задач и производительности выдувная машина стоит от 700 000 до 3 000 000 рублей. Например, самая дешевая производит ПЭТ-тару емкостью до 5 л в количестве 5 000 изделий в час.

Экструзионно-выдувные станки

Объединяют две основных технологии, поэтому обладают более широким спектром применения. Предназначены, главным образом, для производства ПЭТ-упаковки, а также для изготовления игрушек.

Такое оборудование обойдется минимум в 3 000 000 рублей. Стоимость зависит от назначения станка и его производительности.

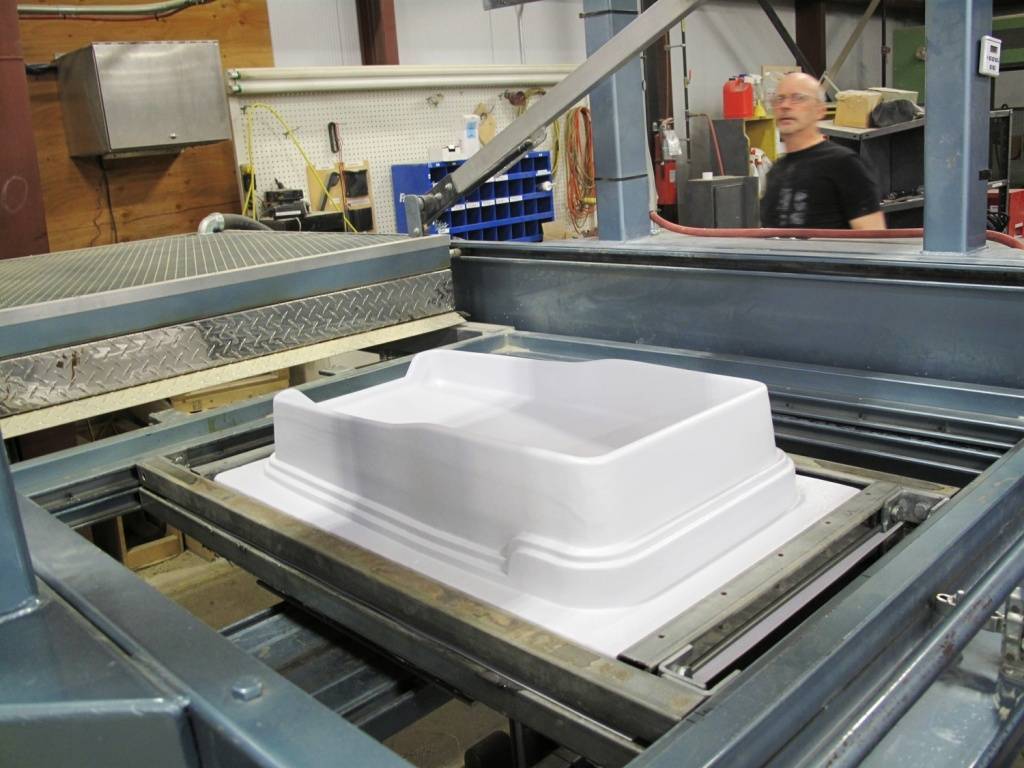

Термоформовочные станки

Сырьем для производства на таких станках служит полиэтиленовая пленка. Из нее изготавливают одноразовую посуду, пищевые контейнеры.

Новое оборудование с доставкой обойдется не менее чем в 8 000 000 рублей. Приобрести в лизинг или бывшие в употреблении станки можно значительно дешевле, однако они требуют постоянного технического обслуживания.

Производство изделий из пластмасс

Покрывной слой

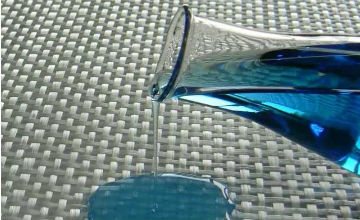

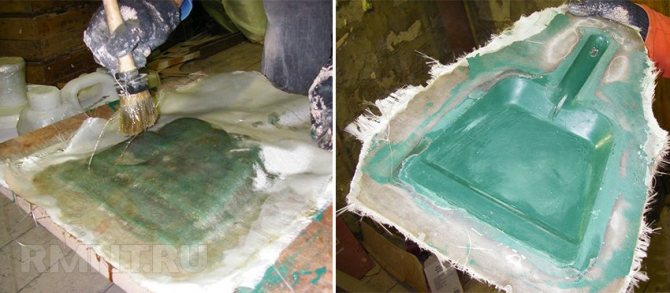

Для укладки покрывного и последующих слоев стеклопластика применяется эпоксидная или полиэфирная двухкомпонентная смола. Компоненты смешиваются и настаиваются согласно технологическому регламенту завода-изготовителя. Приготовленный состав должен быть использован в течение 15 минут, в связи с чем, для каждого последующего слоя смола готовится заново.

Покрывной слой является первым слоем, укладываемым в матрицу и, одновременно, верхним, защитным слоем изделия. Его толщина должна составлять не более 0,4 мм во избежание появления трещин в процессе сушки. Процесс высыхания покрывного слоя длится до превращения его в студенистую липкую массу.

Персонал

Помимо основных рабочих цеха, которые напрямую участвуют в процессе изготовления продукта, для старта производственной деятельности потребуется 10-12 работников:

- бухгалтер, он возьмет на себя весь учет (начисление зарплаты, ведение налоговой отчетности, контроль и учет материалов, расчеты с поставщиками);

- технолог-консультант, он сможет подобрать необходимое оборудование, найдет способы оптимизации и снижения затрат на производство;

- секретарь, он будет передавать и вести связь с поставщиками, покупателями, а также другими организациями, принимать звонки и консультировать по общим вопросам;

- менеджер по закупкам и продажам, он обеспечит бизнес новыми клиентами и подыщет оптимальных поставщиков сырья;

- водитель, осуществит доставку товаров и сопутствующих документов;

- грузчики;

- уборщики.

Стекловолокно

Связующие смолы для СПМ

Для объединения армирующих стеклонитей в монолитную матрицу используютсясвязующие составы на основе синтетических веществ. По своей сути стеклопластик представляет армированную и полимеризованную смолу.

Соответственно, основными требованиями к связующим смолам являются:

- высокая смачивающая способность;

- хорошая адгезия к стекловолокну.

Наиболее распространенными видами синтетических смол с высокой адгезией к стекловолокну, используемых в производстве стеклопластиковых изделий, являются:

- эпоксидные смолы типа ЭД-5, ЭД-20 или ЭД-22;

- полиэфирные смолы, например, марки М105, М 251, G 200 LE и т.п., либо ПН-1 и ПН-609 ГОСТ 27952-88;

- кремний-органические смолы;

- фенольно-формальдегидные смолы и их различные модификации.

Широко распространены стеклопластики на основе эпоксидных и полиэфирных связующих, называемые соответственно эпоксидными и полиэфирными стеклопластиками.

Стеклопластики на основе кремний-органических связующих могут долгое время работать при температурах до 350-370°С и выдерживать кратковременные нагревания до 540°С.

Производство на месте эксплуатации

Применяемая технология намотки, позволяет ООО «БиоПласт» выпускать трубы и емкости различной геометрической формы диаметром до 10 м непосредственно в цехе предприятия. При создании изделий диаметром от 10 до 30 м (и более по запросу) целесообразно организовать производство на месте дальнейшей эксплуатации с установкой специального оборудования или осуществить сборку резервуаров из стеклопластиковых сегментов. Данные технологии позволяют значительно упростить процесс транспортировки и повысить эффективность проекта. При этом технологии обеспечивают герметичность и долговечность оборудования. Первый в России крупногабаритный резервуар из стеклопластика установлен в Астраханской области в 2014 году в составе очистных сооружений.

Характеристики стеклопластика HELYX Скачать файл .PDF, 75.1 Kb

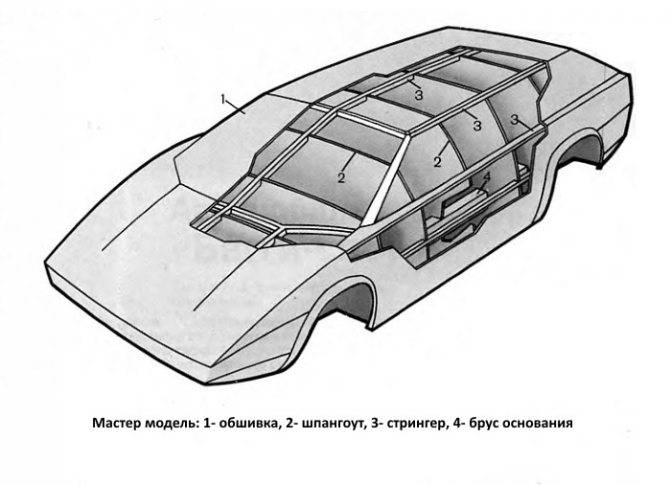

Изготовление мастер модели.

Прежде чем начать создавать мастер модель, оцените имеющийся подручный материал: ДСП, пластилин, пенопласт, глину, алебастр, гипс. Если есть поблизости глина и песок, можно начинать с них, но наилучшим материалом является скульптурный пластилин. Любые твёрдые поверхности, как застывший гипс или алебастр Вы будете часами шлифовать и спиливать, а пластилин нужно всего лишь поскоблить шпателем или скребком.

Перед началом работ необходимо выровнять площадку. Настил должен быть выровнен по уровню и чем точнее, тем вернее получится мастер модель. На настил устанавливают раму с колесами, а к ним крепится каркас будущего кузова. Каркас изготавливается из любых подручных материалов- фанера, ДСП, пенопласт, монтажная пена. Не забываем уменьшить размер каркаса и оставить место для нанесения пластилина.

Для того чтобы не перекосить кузов в двух взаимно перпендикулярных плоскостях, изготовьте два шаблона. Один с чертёжными размерами вида сверху, другой вида спереди (сзади). Для более точного выравнивания каркаса по высоте используйте гидроуровень. Далее обмазываем каркас пластилином и формируем будущий кузов автомобиля. Перед Вами широкое поле деятельности: пластилин позволяет срезать слои и образовывать любую поверхность. Заготовьте шаблоны на все криволинейные сечения поверхностей, капот, крыша, двери, облицовка радиатора и т. д. Кроме того, хорошо иметь ровную рейку длиной 3,5…4 м с сечением 20х30 мм. Эта рейка позволит проводить на поверхностях мастер модели лекальные кривые и проверить плавность построенных поверхностей.

Если Вы используете стёкла от серийного автомобиля, а не делаете их на заказ, то установите стёкла на мастер модель. Стекло смачивают водой и устанавливают на мастер модели по предварительно сделанной разметке, которая переносится с чертежа будущего автомобиля на мастер модель.

Так же следует поступить и с серийными приборами освещения, ручками дверей и т.д. по списку, если Вы не собираетесь их изготавливать самостоятельно или делать на заказ. Это позволит избежать многих ошибок проектирования и убережет будущий кузов от многочасовых подгонок нестыкующихся деталей.

Закончив изготовление мастер модели, выверив все ее поверхности и линии, приступают к подготовке ее для изготовления кузова или матрицы. Сделав качественную мастер модель, лучше сделать матрицу, а по ней выклеивать кузов (один, два и более). Стеклопластик позволяет получить качественную поверхности кузова без последующего шлифования.

Прежде чем изготавливать матрицу, необходимо хорошо подготовить поверхность, так как любой выступ и любая впадина точно отобразятся на внутренней поверхности матрицы, а затем и на внешней поверхности кузова. Выровнять поверхности на мастер модели проще, чем на кузове автомобиля, да и лучше эту работу выполнить один раз, а не для каждого экземпляра кузова.

Если Вы изготовили мастер модель из пластилина, то нужно нанести разделительный слой и приступать к выклейке матрицы. Если же мастер модель изготовлена из глины, гипса или алебастра, то необходимо покрасить мастер модель, зачистить и отполировать. После этого необходимо нанести разделительный антиадгезионный слой, для облегчения снятия готовой матрицы. Для получения такого слоя применяют целлофановые, полиэтиленовые, полиамидные и другие полимерные пленки, а также пленкообразующие растворы или полировальные пасты и мастики, которые после высыхания образуют на поверхности тончайшую пленку антиадгезионного слоя.

Вот несколько рецептов самодельных составов для разделительного слоя:

- 2 части воска и 1 часть скипидара. Воск растапливают на водяной бане, затем снимают с огня и вливают скипидар. Проверьте качество состава, если высохший слой можно отполировать, то состав подходящий, в противном случае добавьте скипидар.

- 30% парафина, 30% бензина и 40% мыльной воды

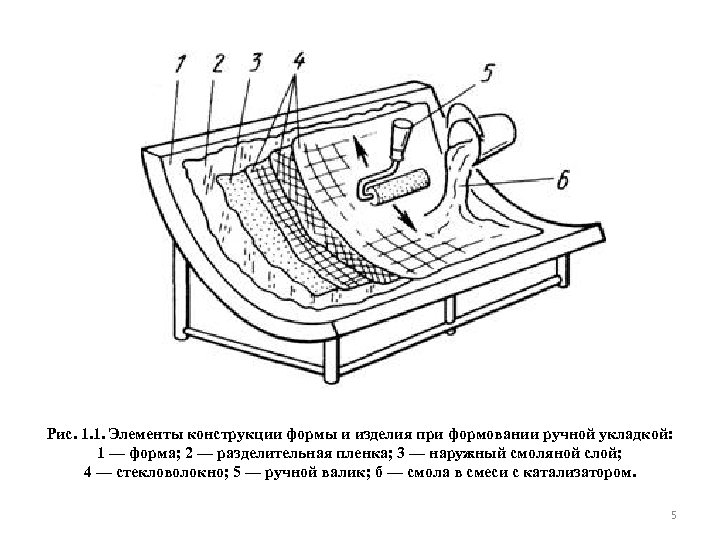

Метод ручного формования

В современном промышленном производстве используются различные технологии изготовления стеклопластика.

Для создания деталей из стеклопластика своими руками наиболее подходящим является метод ручного формования. Технология производства работ не предусматривает применения сложного оборудования и дорогостоящих материалов.

Для того чтобы изготовить стеклопластик своими руками методом ручного формования необходимо последовательно выполнить следующие этапы работ:

- выбор материалов;

- раскрой стеклоткани;

- создание разделительного слоя в матрице;

- создание покрывного слоя;

- укладка стеклоткани в матрицу;

- нанесение полимерного состава;

- повторение двух предыдущих этапов необходимое количество раз (в зависимости от толщины изделия);

- высыхание изделия;

- извлечение изделия из формы;

- окончательная обработка (в случае необходимости).

Главной особенностью метода ручного формования является высокая степень зависимости качества готовой детали от уровня мастерства исполнителя. Для того чтобы получить наиболее полное представление об изготовлении стеклопластика своими руками, необходимо рассмотреть каждый из этапов подробно.

Виды стекловолокнистых наполнителей

Термин «стеклопластики» образован от англ. «FiberGlass» — дословно «стекловолокно». Однако обиходная речь трансформировала этот термин в качестве названия стеклонаполненных пластиков, в которых наполнителями служат различные стекловолокнистые материалы.

По аналогии с железобетоном, стекловолокна выполняют функции арматуры, обеспечивающей жесткость структуры и прочность СПМ, а синтетические смолы связывают нити наполнителя в единую матрицу, создавая монолитную структуру.

Сырьем для производства стекловолокон служит стеклянный лом (стеклобой), источниками для которого являются:

- битое оконное стекло и стеклотара;

- забракованные или битые изделия, создаваемые в производственных условиях.

Отходы стекла поддаются 100%-ной вторичной переработке, что доказывает приоритетность переработки стеклобоя для экономии первичного сырья и поддержания экологической чистоты окружающей среды.

Битое стекло не попадает в почву, не загрязняет полигоны.

Первичное стекловолокно формуют в виде непрерывной стеклонити, вытягивая из расплавленного вторичного стеклосырья элементарные волокна, называемые филаментами.

После дальнейшей переработки из филаментов образуют полуфабрикаты:

- комплексные нити;

- стеклоровинги – пряди из нескрученных волокон (аналог ровницы).

В таком виде стекловолокно как наполнитель практически не применяют.

Полученные полуфабрикаты подвергают текстильной переработке для создания продукции, которая будет уже непосредственно применяться в качестве наполнителя при формовании стеклопластиковых изделий.

Основными видами стекловолокнистого наполнителя являются:

- крученые изделия – шнуры, жгуты, шпагаты;

- сетки тканые и специальной структуры;

- ткани – ленты, маты, холсты.

https://youtube.com/watch?v=rV8WSGniwM4

Правила выполнения работ

Для получения качественных изделий из стеклопластика, при производстве работ необходимо учитывать следующее:

- поверхности матрицы и емкостей для приготовления полимерной смолы должны быть чистыми;

- воздушные пузыри, которые не удалось выдавить валиком, необходимо удалить при помощи надреза лезвием;

- используемые инструменты (валики, кисти), а также емкости для смешивания компонентов необходимо сразу же после использования промывать ацетоном для удаления остатков смолы;

- температура в рабочем помещении не должна быть ниже 20 градусов для соблюдения правильной технологии процесса полимеризации смолы;

- компоненты полимера могут иметь токсичные испарения, поэтому работы необходимо производить в хорошо вентилируемом помещении;

- для защиты рук следует использовать перчатки;

- в помещении запрещается курить и пользоваться открытыми источниками пламени.

Хорошо объясняет, как изготовить стеклопластик своими руками видео ниже. В качестве примера автор видео изготавливает «реснички» для фар автомобиля.

Технология производства

Сырьем для стекловолокна служит обычное битое стекло. Также используется известняк, песок и вспомогательные компоненты.

Сырьем для стекловолокна служит обычное битое стекло. Также используется известняк, песок и вспомогательные компоненты.

Этапы создания стеклянных нитей:

- Сырье расплавляют.

- Полученный вязкий расплав под высоким давлением пропускается через сотни микроскопических отверстий. Это придает материалу нитеобразную форму.

- Охлаждают и наматывают на специальные катушки.

Готовое стекловолокно обрабатывают замасливателем.

Нити производят не только с помощью стеклянного расплава. Также используется стекло округлой формы, которое сначала сплавляют. Такая технология стоит существенно дороже.

Болван матрица:

Чтобы изготовить любую матрицу — необходим болван для нее. Это прототип будущего изделия, в точности повторяющий его форму. При этом качество болвана должно быть очень высокое. Погрешности в размерах, форме, а также неровности и шероховатости поверхности — недопустимы.

Болван-матрица изготавливается либо из того же материала, что и конечное изделие, но чаще всего создается из любого чернового материала. Например, для изготовления матричных болванов нередко используют:

После финишной обработки болваны для матрицы обязательно шпатлюются, красятся и покрываются специальными лаками. Это необходимо для создания идеально гладкой непористой поверхности, что обеспечит глянцевую поверхность изделия и исключит возникновение эффекта «закипания».

Для создания сложных болванов используются фрезерные станки с ЧПУ (числовым программным управлением), которые позволяют создавать точные копии с минимальной погрешностью по размерам, при этом работают с различными материалами.

Изготовление стеклопластика методом RTM-инжекции.

Изготовление стеклопластика методом RTM-инжекции (Resin Transfer Moulding) – это технология изготовления композиционного материала по методу инжекции смолы в закрытую форму. Метод RTM позволяет делать более технологичные изделия, обладающие высокими физико-механическим свойствами.

Описание:

Изготовление стеклопластика методом RTM-инжекции (Resin Transfer Moulding) – это технология изготовления композиционного материала по методу инжекции смолы в закрытую форму. Метод RTM позволяет делать более технологичные изделия, обладающие высокими физико-механическим свойствами, такие как: элементы БПЛА, части спортивных авто, авиакомпоненты и др.

Метод требует использования специальной оснастки, состоящей из матрицы и пуансона. Между матрицей и пуансоном укладывается сухой, предварительно раскроенный материал (углеткань, стеклоткань, специальный стекломат или другой вид армирующего материала). Затем, при помощи специального насоса, в закрытую форму под давлением инжектируется смесь смола — отвердитель. После отверждения уже готовое изделие извлекается из формы и подвергается механообработке, если требуется.

Пресс-формы могут быть изготовлены из стали, алюминия или композиционного материала. Используются специальные ткани (стекло-, угле- и др.), полимерные вспененные и сотовые наполнители в т. ч. в различных сочетаниях и комбинациях для структур типа «сэндвич», возможно применение закладных элементов.

Разновидностью метода RTM-инжекции является изготовление стеклопластика методом Light RTM. Метод Light RTM отличается тем, что прижим матрицы и пуансона осуществляется с помощью вакуума, а пуансон представляет собой легкий позитивный оттиск матрица. Разрежение создается также и в рабочей полости формы, что позволяет добиться оптимальных характеристик пропитки армирующего материала.

А, если вам нужны аквариумы из оргстекла, вы можете их посмотреть тут. Изделия производятся на заказ по индивидуальным проектам.

Преимущества:

Изготовление стеклопластика инжекцией обладает существенными преимуществами по сравнению с технологией изготовления стеклопластика ручной формовкой или технологией изготовления стеклопластика напылением:

– обе стороны изделия из стеклопластика имеют гладкую поверхность с предварительно заданным рельефом,

– при изготовлении стеклопластика инжекцией минимизированы отходы материалов,

-точные размеры и отличное воспроизводство изделий из стеклопластика,

– повышенное содержание стеклянного наполнителя при изготовлении стеклопластика (до 65% от объема изделия),

– отсутствие воздушных включений в изделии из стеклопластике,

– сокращение времени изготовления изделия из стеклопластика в 5-20 раз,

– увеличение скорости оборачиваемости оснастки,

– уменьшение количества рабочих, снижение требований к квалификации при изготовлении стеклопластика,

– резкое снижение выделений вредных веществ в атмосферу, улучшение рабочей обстановки, снижение затрат на вентиляцию при изготовлении стеклопластика,

– возможность введения наполнителей других типов (снижение себестоимости изделия из стеклопластика, усиление огнестойких свойств, снижение степени усадки полиэфирной смолы при отверждении).

карта сайта

емкость из стеклопластика изготовлениеизготовление деталей кузова из стеклопластика на заказ своими руками на заказизготовление лодки кунгов капота корпуса лодок катера кузова автомобиля катеров кузовных деталей из стеклопластика своими руками видео по размерам заказчикаизготовление бассейнов бамперов матриц фигур форм тюнинга лопасти объемных фигур септиков матрицы из для стеклопластика обучение оборудование на заказкупить все компоненты материалы полиэфирная смола технология смола пэт процесс станок для изготовления изделий деталей из стеклопластика купитьстеклопластик производство изготовление

Коэффициент востребованности 636

Технические качества и физико-механические характеристики

Стеклопластики выгодно отличаются от других конструкционных материалов, сочетая высокие прочностные показатели с малым удельным весом, за что их нередко называют «легкими металлами».

Благодаря варьированию пространственной ориентации армирующих стекловолокон и состава связующих смол, удается регулировать в нужном направлении технические характеристики и физико-механические свойства стеклопластиков.

В таблице приведены усредненные прочностные показатели для СПМ на различных связующих смолах.

| Наименование показателя | Единица измерения | Значение показателя для стеклопластиков на основе различных смол | ||

| Полиэфирная | Эпоксидная | Фенолформальдегидная | ||

| Плотность | г/см³ | 1,4-1,75 | 1,6-1,9 | 1,5-1,8 |

| Плотность при растяжении | МПа | 140-450 | 400-600 | 300-500 |

| Прочность при статическом изгибе | МПа | 150-500 | 400-800 | 200-600 |

| Прочность при сжатии | МПа | 150-300 | 200-400 | 100-300 |

| Модуль упругости при растяжении | ГПа | 11-25 | 22-32 | 18-25 |

Для сопоставления физико-механических характеристик стеклопластика с аналогичными показателями других материалов в таблице ниже приведены сравнительные данные для СПМ, ПВХ, стали и алюминия.

| Физико-механические характеристики | Стеклопластик | ПВХ | Сталь | Алюминий |

| Плотность, кг/м³ | 1600-2000 | 1400 | 7800 | 2700 |

| Разрушающее напряжение при сжатии (растяжении), МПА | 410 | 41-48 | 410-480 | 80-430 |

| Разрушающее напряжение при изгибе, МПа | 690-1240 | 80-110 | 400 | 275 |

| Модуль упругости при растяжении, ГПа | 21-41 | 2,8 | 210 | 70 |

| Модуль упругости при изгибе, ГПа | 27-41 | 2,8 | 210 | 70 |

| Коэффициент линейного расширения, *10-6м/град | 5-14 | 57-75 | 11-14 | 140-190 |

| Коэффициент теплопроводности, ВТ/мК | 0,3-0,5 | 0,15-0,16 | 46 | 140-190 |

Где заказать?

Наша компания вот уже почти 15 лет работает на рынке резки и фрезеровки, мы располагаем современной технической базой, высокотехнологичными фрезерными ЧПУ-станками и опытным персоналом. Принимаем заказы на изготовление мастер-моделей для литья и болванов для матриц. Работаем преимущественно с деревом, МДФ, пенополистиролом и пластиком.

- создание 3д модели будущего изделия,

- вырезание на станке болван матрицы (или его деталей при необходимости сборки модели),

- доведение готового изделия до финишного результата (шлифовка, лакировка, покрытие специальными материалами – при необходимости и пожеланиях заказчика).

Сотрудничаем как с частными лицами, так и с корпоративными клиентами. К нам нередко обращаются для изготовления болванов для создания матриц, которые в дальнейшем будут использоваться при производстве катеров, запчастей автомобилей и другой техники.

Уточнить условия работы, сроки выполнения заказа, цены — можно связавшись с нами по телефону.

Наше производство расположено в Санкт-Петербурге, но с работаем с клиентами из разных регионов, отправляя заказы посредством транспортных компаний.

Как применить стеклопластик в быту и в строительстве

В частном порядке этот материал чаще всего применяется в трёх случаях:

- для ремонта стержней;

- для ремонта инвентаря;

- для усиления конструкций и плоскостей и при герметизации.

Ремонт стержней из стеклопластика

Для этого потребуется рукав из стеклоткани и высокопрочная марка смолы (ЭД-20 или аналог). Технически процесс подробно описан в этой статье. Стоит отметить, что углеволокно значительно прочнее стекловолокна, а значит, второе не подойдёт для ремонта ударного инструмента (молотков, топоров, лопат). При этом из стеклопластика вполне можно изготовить новую ручку или рукоятку для инвентаря, например, крыло мотоблока.

Полезный совет. Стеклопластиком можно усовершенствовать свой инструмент. Оберните пропитанным волокном рукоять рабочего молотка, топора, отвертки, пилы и сожмите в руке через 15 минут. Слой идеально примет форму вашей руки, что заметно отразится на удобстве в работе.

Ремонт инвентаря

Герметичность и химическая стойкость стеклопластика позволяют ремонтировать и герметизировать следующие изделия из пластика:

- Канализационные трубы.

- Строительные вёдра.

- Пластиковые бочки.

- Дождевые отливы.

- Любые пластиковые детали инструмента и техники, не испытывающие больших нагрузок.

Ремонт при помощи стеклопластика — пошаговое видео

У «самодельного» стеклопластика есть одно незаменимое свойство — он точно обрабатывается и хорошо держит жёсткость. Это значит, что из холста и смолы можно восстановить безнадёжно испорченную пластиковую деталь, либо изготовить новую.

Усиление строительных конструкций

Стеклопластик в жидком виде имеет прекрасную адгезию к пористым материалам. Иными словами, он хорошо сцепляется с бетоном и деревом. Этот эффект можно реализовать при монтаже деревянных перемычек. Доска, на которую нанесён жидкий стеклопластик, приобретает дополнительно 60–70% прочности, а значит, для перемычки или перекладины можно использовать доску вдвое тоньше. Если усилить этим материалом дверную коробку, она станет более устойчивой к нагрузкам и перекосам.

Роль стеклоткани

Когда готовая стеклоткань будет помещаться на болванку, то нужно позаботиться о максимальном ее прилегании, исключив разнообразные складки. Но если вы что-то там недоглядели и они все же образовались, то мы аккуратно удаляем их кончиком ножа.

Примерно так же удаляются воздушные пузыри. Также стоит отметить, что зачастую одного слоя ткани не хватает, минимальное количество — три-четыре. Каждый слой мы укладываем по очереди, но без длительных задержек. В противном случае предыдущий слой может высохнуть.

Убираем болванку

Когда затвердеет смола (это примерно 3-4 суток), мы удаляем болванку. К слову, это крайне ответственный процесс и повреждение «скорлупы» в нем — нередкое явление. Если это произошло, не отчаивайтесь, ведь поврежденную поверхность можно подклеить посредством той же смолы.

В итоге хотелось бы добавить, что практически каждое изготовление детали тюнинга осуществляется по данной схеме. Но если будет несколько экземпляров, то процедура значительно усложнятся. «Скорлупу» при этом необходимо укрепить дополнительными слоями. Подобные матрицы можно неоднократно использовать, но все детали, вышедшие из нее, потребуют хорошей чистки.

А если необходимо сделать более прочный стеклопластик своими руками, то изделие на этапе затвердения помещают в вакуум (то есть, в полиэтиленовый мешочек с откачанным воздухом). Тогда все слои ткани уплотнятся и, соответственно, существенно уплотнится вся поверхность готового материала.