Агрегаты “ПУА” https://dobrovent.ru/pyleulavlivayushchee-oborudovanie/promyshlennye-pylesosy/pyleulavlivayushchie-agregaty-zil.html и “ПУАВ” были разработаны с целью замены фильтров “ЗИЛ” и предназначены для улавливания пыли и тумана СОЖ. Они могут быть использованы для очистки удаляемого воздуха при работах на всех типах заточного и шлифовального оборудования, в том числе и с применением смазочно-охлаждающих жидкостей (СОЖ), а также при обдирочно-заточных работах абразивными кругами и других пылящих процессах.

Агрегаты состоят из корпуса, внутри которого размещен фильтрующий элемент, позволяющий изменять его аэродинамическое сопротивление, и как следствие, эффективность пылеулавливания.

Обладают высокой степенью очистки, надежностью в работе и простотой регенерации фильтрующего элемента. Агрегаты “ПУА” – вентилятором не комплектуются. Агрегаты “ПУАВ” – агрегатированы с вентилятором.

В интернете промышленного оборудования dobrovent.ru вы найдете пылеулавливающие агрегаты ЗИЛ-900 и ЗИЛ-1600 для очистки воздуха от сухих примесей пыли, крупной и мелкой древесной и металлической стружки.

Способы очистки воздуха

Для очищения загрязненного воздуха применяют различные методы газоочистки:

- сухая очистка газов от пыли;

- мокрая очистка газов;

- с применением химических реагентов и катализаторов.

Сухие пылеуловители

Сухая или механическая газоочистка предполагает наличие в системе циклонов, осаждающих камер или фильтров. Принцип работы циклонов и камер основан на оседании твердых частиц пыли из загрязненного потока в нижний накопительный бункер под действием центробежной и инерционной сил. Вращательное движение потоку задает входной патрубок спирального типа, а выходная вертикальная труба обеспечивает смену направления очищенного воздуха и вывод его в атмосферу. Такие аппараты газоочистки обеспечивают степень очистки воздуха от частиц размером от 5 мкм до 98% и имеют большое применение.

Конструкция, размеры, степень очистки, производительность циклонов и осаждающих камер зависят от технологии производства, условий эксплуатации и характеристик запыленного воздуха. Фильтры в аспирационных системах применяются для более полного улавливания загрязняющих частиц с размером от 0,1 мкм и характеризуются высокой степенью очистки, которая достигает показателя 99,9%. Наибольшее распространение в системах аспирации и газоочистки получили рукавные фильтры, принцип действия которых основан на задержании пылевых частиц при прохождении загрязненного потока через материал рукава.

Для исключения снижения очистки при забивании материала рукава пылью применяются механические встряхивающие устройства или импульсная продувка сжатым воздухом. Еще одним эффективным способом улавливания пыли и частиц продуктов горения является электрический фильтр, принцип действия которого основан на притягивании тел с различным зарядом. Частицы загрязнений с одним зарядом притягиваются и оседают на специальных электродах, которые имеют другой заряд. При чрезмерном накоплении пыли на электродах происходит их встряхивание и частицы оседают в накопительный бункер.

Электрические фильтры применяются в системах для очистки большого объема газов, имеют низкое гидравлическое сопротивление (около 0,2 кПа), могут работать в широком диапазоне температур (до 450 ℃) и улавливают частицы с размером от 0,01 мкм. Производство фильтров для газоочистки является очень серьезным и ответственным процессом, который может осуществлять только специализированное предприятие, имеющее конструкторский и эксплуатационный опыт, а так же штат высококвалифицированных специалистов.

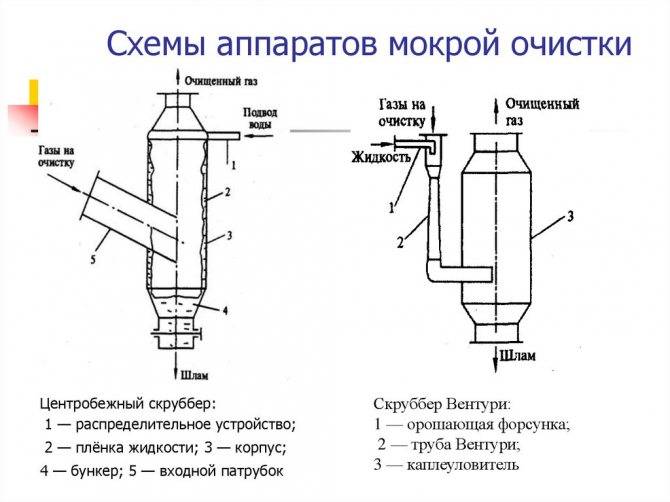

Мокрая очистка газов происходит с помощью башен орошения (трубы Вентури), скрубберов и барботажных пылеуловителей. Принцип действия такого оборудования основан на смачивании загрязняющих частиц, их коагуляции и оседании на мокрых поверхностях. Контакт частиц происходит на поверхности пленки жидкости или при перемешивании воздушного потока с мельчайшими каплями влаги, разбрызгиваемыми специальными стационарными или поворотными форсунками. Направление воздушного и водного потоков в различных устройствах может быть параллельным, перпендикулярным или встречным.

Основными преимуществами оборудования для мокрой очистки воздуха и газов являются высокая степень очистки (до 99,9%) и улавливание частиц с размером от 0,1 мкм. Большим недостатком такой технологии считается образования большого количества шлама, для удаления которого требуются специальные лотки или трубопроводы. Наличие в устройствах влаги затрудняет их применение при отрицательной температуре.

Очистка загрязненных газов с помощью химических реагентов или катализаторов может проходить как сухим, так и мокрым способом. В первом случае весь объем загрязненного газа проходит через специальные материалы, при контакте с которыми происходит химическая реакция с образованием нейтральных или безопасных соединений и веществ.

Материалы-реагенты могут применяться навалом в виде специальных гранул с определенными размерами или в виде кассет, заполненных определенным реактивом. Во втором случае вместо воды применяются жидкие химические вещества или соединения. В этом случае не только улавливаются пыль и взвешенные частицы, но и нейтрализуются опасные газы. Очень часто в производстве применяется комплексный подход к системе очистки образующихся газопылевых потоков. В этом случае используется многоступенчатая очистка, состоящая, например, из циклонов, рукавного фильтра и фильтра с химическими реагентами. При производстве стали конвертерным способом применяются несколько ступеней очистки, состоящих из орошаемых труб Вентури с последующим дожиганием опасного угарного газа (СО) до получения безвредного СО2.

Сухие инерционные пылеуловители

Сухие инерционные пылеуловители тоже работают на основе центробежной силы, но действуют по принципу вентиляторов, которые во время сотрясания воздуха очищают его от пыли и примесей.

Существуют так же разновидности пылеуловителей тканевого или рукавного принципа действия. Но распространены они в большинстве случаев для улавливания крупных частиц пыли, поступающих из газов и вентиляций.

При использовании пылеуловителей такого вида важно учитывать влажность воздуха в помещении, в целях избегания скапливания конденсата внутри рукава. Прочистка таких пылеуловителей достигается путем встряхивания, и продувки внутренней части рукава.

Электрические пылеуловители подают частицам воздуха электрический заряд, ионизируют их, посредством таких действий частицы осаживаются на электроды.

Необходимая информация, которую следует учитывать при выборе пылеуловителя, это то, сколько какое количество отходов он образует за час работы, какой вид загрязнений он способен очистить, все общие эксплуатационные характеристики, мощность, энергопотребление и качество работы.

Виды пылеулавливающих устройств

По способу очистки воздуха от загрязнений все пылеулавливающее оборудование делится на два типа:

- мокрого;

- сухого.

Мокрая технология улавливания пылевых загрязнений применяется в скрубберах, трубах Вентури, барботажно-пенных пылеуловителях. Эти устройства характеризуются высокой степенью очистки пыли и загрязнений (до 99,9%) с размером частиц от 0,3 до 1,0 мкм, а также возможностью очищения взрывоопасных газовых смесей и газов с высокой температурой. Принцип действия этих аппаратов основан на смачивании частиц загрязнений водой, их дальнейшей коагуляции (слипаемости) и смыве в дренажную систему. В зависимости от условий эксплуатации, концентрации пыли, размеров частиц и объема очищаемого воздуха подбираются размеры, конструкция и вид пылеочистного аппарата. В конструкции может использоваться смачивание поверхностей внутренней части устройства или применяться форсунки для разбрызгивания жидкости.

Для эффективности смачивания и коагуляции частиц загрязнений могут применяться встречные, попутные или перпендикулярные потоки жидкости по отношению к потоку запыленного газа. На предприятиях, где воздушный поток загрязнен пылью, вредными химическими веществами, могут применяться специальные жидкости, выступающими в качестве нейтрализаторов или катализаторов. В этом случае применение аппаратов с мокрой очисткой приносит двойной эффект: очистка от пыли и нейтрализация вредных веществ и газов. Большим недостатком оборудования для очистки мокрым способом является обязательное наличие сложной в эксплуатации системы удаления шлама и определенных ограничений их использования в зимнее время года.

Фильтрация воздуха на производстве

Непосредственная фильтрация в системе промышленной очистки воздуха происходит в несколько этапов. Для этого применяются две основные технологии — сухая и мокрая. В основе первой лежит прохождение воздуха через фильтры, второй — направление его в систему скрубберов, позволяющих очистить сложный по составу газовый поток с использованием активных жидкостей и воды.

Степени и способы фильтрации воздуха в системе очистки

Первая фаза удаления загрязнений — это физический перехват и задержание пылевидных примесей и других загрязнений. Используемые для этого элементы разделяются на воздушные фильтры грубой и тонкой очистки, обозначаемые соответственно буквами G и F. Эффективное удаление пыли перед газоочисткой обеспечивают рукавные фильтры.

Грубая очистка позволяет вывести из потока частицы крупного размера, называемые крупнодисперсными. В этой части процесса могут использоваться циклоны и инерционные трубы. Тонкая очистка дает возможности отделить пыль средних и мелких фракций, перехватить сажу, дымовые загрязнения и частично газообразные включения.

При необходимости, если на производстве используются технологии, связанные с распылением или попаданием в воздух масел и цементирующих частиц, применяются специальные установки для их отбора из потока. Мокрая технология основана на свойстве частиц пыли прилипать к постоянно орошаемым водой стенкам емкости. Загрязненная вода собирается в емкость, откуда направляется на фильтрацию и после снова используется для орошения стенок мокрого фильтра. Абсорбционная технология основана на пропуске газовоздушной смеси через фильтры с веществами, поглощающими газовые примеси.

Сложность и эффективность фильтрационного комплекса воздухоочистки

Выбор количества ступеней фильтрации и типов фильтров по конструкции (классификации) зависит от особенностей основного производства. В большинстве случаев, если речь не идет о технологически сложном производстве, генерирующем большое количество разных загрязнений, достаточно использования системы промышленной очистки воздуха с механическими фильтрами, установленными непосредственно в воздуховодах.

Эффективность системы повышается за счет установки с рукавными фильтрами, инерционной трубы и циклона. Грамотное проектирование системы вентиляции, фильтрации и очистки дает возможность удалить из воздуха от 99,6 до 99,8 % всех загрязнений.

Пылеулавливающий агрегат: принцип работы

При функционировании пылеулавливающего агрегата главную роль играет пылеочистка (отделение мелко- и среднедисперсных фракций), что достигается с помощью центробежных сил. Центробежные силы появляются с помощью вращения воздушно-пылевой смеси внутри корпуса пылеулавливающего оборудования. После чего происходит очищение перемещаемого воздушного потока в рукавах агрегата, которые состоят из специализированной фильтрующей ткани. Таким образом, мы получаем очищенный от вредностей воздух, который должен поступать сверху корпуса пылеулавливающего агрегата.

Сферы использования

Пылеулавливающие агрегаты используются для устранения древесной, металлической и прочих видов пыли от станков шлифовальных, заточных, устранения абразивной пыли, уборки помещений от пыли, древесной/металлической стружки и прочее. Подобные агрегаты эксплуатируются также в производственных процессах, в которых необходимы операции по дроблению, зачистке деталей наждаком, рассеву, обработке полимеров, затариванию пылящих материалов, резины, дерева, пескоструйной обработке, обработке кожи, графита, металлов, дерева и прочих материалов.

Тип оборудования «Пылеулавливающий агрегат» предназначен для очистки воздуха от вредностей (техн. – вредных веществ) при различных видах обработки дерева, металла и прочих поверхностей. При заточных, абразивных, шлифовальных и других видах работ, образуется большое количество пыли, которая при взаимодействии с органами дыхания человека, может пагубно влиять на его здоровье и самочувствие, вызывать профессиональные болезни, осложнения. Для решения проблем такого рода на предприятиях промышленных используется пылеулавливающий агрегат.