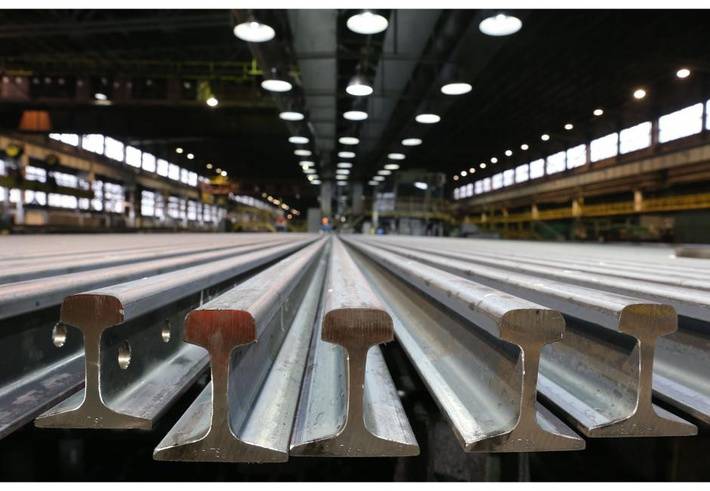

Виды рельсов

Рельсы выполняют из разных видов стали (электростали, конверторной, мартеновской). Применяется продукция для дорог разных видов:

- узкие. Для подземных путей, в шахтах;

- рудничные колеи. Применяются для на железной дороги и в шахтах для стрелочных переводов;

- для трамваев;

- крановые. Используются для создания путей, для подъемных кранов;

- промышленные. Для промышленных организаций и ж/д полотна;

- усовиковые. Требуются для создания крестовин ж/д;

- контррельсовые. Используются для строительства железной дороги;

- остряковые. Для создания поворотных рельсов или круговых.

Преимущества рельсов:

- прочность. Благодаря профилю, продукции обеспечена сопротивляемость как в горизонтальном, так и в вертикальном направлении, изгибов не имеет;

- выносливость, устойчивость, долгий срок эксплуатации. Конструкции имеют долгий срок работы. Нагрузки превышать необходимые значения у изделий не должны. Создают рельсы специально, чтобы они имели при касании с колесами еще и небольшой запас из металла. Выполняется это для создания сопротивления при движении электрички;

- Превосходна вязкость. Оказывает сопротивление, и не допускает опрокидывание движущегося, транспортного средства.

Рельсы, как правило, создают в строительстве на последнем этапе, для выполнения дороги. Они необходимы для доставки пассажиров, тяжелых грузов на много километров. Главной задачей рельсов является поступление от колес транспорта нагрузки, которая распределяется на выполненные опоры для нормального передвижения ж/д транспорта по какому-либо маршруту.

Рельсы в городе используются для создания трамвайных путей или при строительстве метро. Для сообщений дальних используют балки, которые имеют большие сечения, могут выдерживать огромные нагрузки.

Компания «МСК Украина» предлагает качественные рельсы Р38, которые имеют широкий спектр применения и изготавливаются в соответствии с ГОСТ 7173-54. Выбрать наиболее подходящий вашим условиям продукт можно по ссылке: https://mskukraine.com/products/black-metal/relsy/rel-sy-r38-rudnichnye/.

Особенности использования и применения

Важно понимать, что от качества рельс и их функционала во многом зависит безопасность грузов и пассажиров. Необходим тщательный и строжайший контроль на каждом этапе изготовления рельс определенного типа.

Некачественный рельс – это причина возможной аварии, которая помимо человеческих жизней может стать причиной и экологической катастрофы.

Важно учитывать существующие нагрузки на железнодорожные линии и интенсивность движения. Отдельные маршруты предполагают постоянно перемещение облегченных составов с пассажирами, а где-то постоянно проходят тяжелые составы, груженные углем, рудой и готовой продукцией.. Назначение рельс должно учитывать интенсивность и максимальный вес перемещаемой техники или составов – это основное требование при строительстве железнодорожных дорог различной функциональности.

Назначение рельс должно учитывать интенсивность и максимальный вес перемещаемой техники или составов – это основное требование при строительстве железнодорожных дорог различной функциональности.

Сфера применения рельс довольно обширна, они востребованы при обустройстве промышленных и высокоскоростных путей сообщения, используются в портовых комплексах и горнодобывающей промышленности. Без рельс не обходятся шахты по добыче угля, а также строительство жилых и промышленных сооружений. Склады хранения, причалы, временные колеи также подразумевают использование рельс по ГОСТу.

Материал изготовления

В большинстве случаев для изготовления рельсов используется углеродистая сталь. На качество этого материала оказывают влияние некоторые факторы, например, микроструктура и макроструктура стали, ее химическое строение и т. д. Наличие углерода придает рельсе большей долговечности и надежности.

Однако избыток углерода в составе стали может оказать негативное воздействие. При его чрезмерном количестве значительно повышается хрупкость. Именно поэтому при добавлении углерода стоит позаботиться и о том, чтобы структура стали балы максимально прочной.

Для повышения качества исходного материала применяются и другие вещества. В последнее время все чаще прибегают к обработке рельсов марганцем. Это повышает устойчивость металла к повреждениям механического характера, делает его более долговечным и вязким. Добавление кремния в состав стали повышает ее износоустойчивость и твердость. Также можно использовать титан, ванадий и цирконий. Эти микроэлементы способны значительно улучшить качественные характеристики стали.

Ни в коем случае нельзя добавлять серные и фосфорные добавка, так как они делают сталь более уязвимой к ломке и повышают хрупкость. Очень часто в деталях, изготовленных с добавлением этих веществ, можно наблюдать наличие трещин и разломов.

Выше уже шла речь о том, что сталь имеет свою микроструктуру и макроструктуру. В качестве основного материала для первой структуры используется перлит. Его форма напоминает пластины, содержащие феррит. Добиться однородного состава стали можно с помощью ее закаливания, то есть обработать ее при очень высокой температуре. Закаливание повышает износостойкость, долговечность, надежность, жесткость и вязкость металла. Для макроструктуры наличие лишних веществ или пустот является недопустимым.

Выше углерод в колесах – меньше износ рельсов

Поиски позволили сделать еще один важный вывод: при балансе примесей и основного металла дольше эксплуатируются не только подвижные части транспорта, но и те элементы ВСП, по которым они едут.

Объяснение данному эффекту тоже нашли: мельчайшие частицы, откалываются от колес, оседают в месте контакта и выходит абразивное воздействие на поверхность катания. В итоге на головке появляются царапины, а со временем и трещины.

Эти результаты побудили инженеров экспериментальным путем повышать содержание углерода – вплоть до того уровня, которым сейчас может похвастать марка стали для JIS E 5402-1 (то есть до 0,75%).

Разновидности материалов и их вес

Если рассматривать вес рельсов, он зависит от их модификации. Изделия различны конструктивно, по назначению, длине, форме и иным признакам. Масса зависит от ряда характеристик:

- типа — рельсы бывают крановыми, железнодорожными, соединительными, трамвайными;

- степени качества — изделия представлены нетермоупрочненными и термоупрочненными;

- метода выплавки;

- марки, используемой в качестве сырьевой базы стали;

- присутствия или отсутствия ниш специально под болтовые соединения.

Условно вес проката определяется по маркировке. Числа, которые прибавляются к буквам, определяют приблизительную массу на 1 м рельсы. Но они удобны только в ориентировочном расчете, ведь приспособления создаются на основе стали, отличающейся плотностью. Следовательно, маркировка показывает лишь приблизительный вес, что уместно при организации транспортировки, определения грузоподъемности необходимого транспорта.

Распространенные виды рельсов:

- Изделия типа Р-65, Р-43, Р-75, Р50 являются железнодорожными. Они рассчитаны на стрелочные переводы и ширококолейные пути.

- Устройства типа РП-65, РП-50, РП-75 — оснащение ширококолеек промышленного направления.

- Линии типа Р-34, Р33, Р38 предназначены для обустройства таких объектов как рудники и шахты.

- Приспособления типа Р-18, Р11, Р-24 рассчитаны для строительства узкоколейных линий.

- Рельсы типа РТ-62 являются трамвайными, имеют продольные желоба.

- Изделия типа КР-80, КР-70, КР-140, КР-100 относятся к крановой категории, рассчитаны на эксплуатацию с тяжелой техникой.

Японские колеса на немецкой железной дороге

В ЖД-сообщении Германии наблюдалась проблема: подвижные части местных поездов (ICE) быстро деформировались, что приводило к их выходу из строя, к потере качества сцепления, к возникновению аварийных ситуаций. Когда специалисты Deutsche Bann узнали, что локомотивы компании Shinkan-sen из Страны восходящего солнца не испытывают подобных сложностей даже при движении на максимально допустимых скоростях, они захотели провести сравнительные испытания.

На немецкие составы установили как европейские колеса, изготовленные из сплава ER7 (с массовой долей карбона до 0,52%), так и японские, выполненные по стандарту JIS E 5402-1. После 6 лет независимых испытаний, с 2003 по 2009 год, второй вариант показал, что он в 1,5 раза эффективнее сопротивляется износу.

Параллельно регулярно проверялись и металлоконструкции, уложенные в колею. Оказалось, что они тоже стираются медленнее – ровно в 1,5 раза. На поверхности контакта остается меньше абразивных частиц. Обогащение материала карбоном дает неплохую прибавку к эксплуатационному ресурсу – спасибо японцам за это открытие.

Преимущества железнодорожных рельсов

Современные их разновидности обладают следующими плюсами (и такой материал, как рельсовая сталь, помогает подчеркнуть эти практические достоинства):

- равномерно распределяют испытываемые нагрузки по всей длине полотна;

- обеспечивают надежную поверхность для колес транспорта, помогая тому развивать и поддерживать высокую скорость передвижения;

- обладают значительным ресурсом (свыше 50 лет), в течение которого стойко выдерживают серьезные напряжения и эффективно сопротивляются износу.

Тем самым они помогают справиться с главной задачей – являются залогом быстрой и безопасной перевозки пассажиров и грузов.

Химический состав

Рельсовая сталь – это группа сталей, которых объединяет общий способ применения. А именно, изготовление рельсовых путей сообщения для железнодорожного транспорта. В основе фазовой структуры сплава лежит мелко игольчатый перлит. Для выплавки металла используют либо конверторные, либо обычные дуговые сталеплавильные печи.

Рельсовые марки стали подразделяются на 2 группы в зависимости от вида применяемых раскислителей:

- В 1-ую группу входит сталь, раскисленная ферромарганцем или ферросилицием.

- Вторая – включает в себя раскислители на основе алюминия. Металл 2-ой группы является предпочтительней, т.к. содержит в себе меньший процент неметаллических включений.

Химический состав рельсы полностью регулируется государственным стандартом ГОСТ Р 554 97- 2013. Согласно ему, помимо основного компонента железа, сплав должен включать в себя следующий набор элементов:

- Углерод (0,71-0,82%) является базовой составляющей любой стали. Главное назначение углерода – это увеличение механических характеристик стального сплава. Происходит это за счет связывания молекул железа частицами углерода, в результате чего образуются более крупные, твердые и одновременно прочные молекулы карбидов железа. К тому же углерод позволяет стали дополнительно упрочняться при воздействии на нее повышенной температуры. Таким образом, твердость и предел прочности рельс может быть увеличен еще на 100%.

- Марганец (0,25-1,05%) способствует улучшению механических свойств рельсы. Благодаря его добавлению в состав удается увеличить значение ударной вязкости в среднем на 20-30%. Твердость и износостойкость также повышаются. Но в отличие от углерода, изменение данных показателей происходит без ухудшения его пластичных свойств, что играет не мало важную роль для технологичности рельсовой стали

- Кремний (0,18-0,40%) удаляет остатки кислорода, улучшая тем самым внутреннюю кристаллическую структуру. Снижает вероятность риска образования ликвации – химической неоднородности сплава по своему химическому составу. Все это дает возможность увеличить долговечность железнодорожного пути в 1,3-1,5 раза.

- Ванадий (0,08-0,012%) ответственен за контактную прочность рельсы. При добавлении его в сплав он сразу же связывается углеродом, образовывая карбиды ванадия. Данное соединение имеет повышенную износостойкость и плотность, тем самым увеличивая нижний порог предела выносливости сплава.

- Азот (0,03-0,07%) относится к группе вредных примесей. Его отрицательное воздействие заключается в нейтрализации легирования стали ванадием. Т.е. вместо карбидов образуются нитриды ванадия. Они обладают низкими значениями механических свойств. Не способны термоупрочняться. В общем, сводят дорогостоящее легирование ванадием на нет.

- Фосфор (до 0,035%) входит в группу нежелательных элементов в составе. Его главный отрицательный эффект – это повышение их хрупкости. Железнодорожное полотно обладает достаточной твердостью, но при этом не имеет должного значения прочности. Все это приводит к высокой вероятности образования трещин и последующему разлому рельсы.

- Сера (до 0,045%) снижает технологические параметры стали. Податливость сплава во время его горячей обработки давлением резко падает. Возникает повышенный риск образования трещин. Рельсы, полученные из такой стали, отправляются в брак по причине обладания повышенной хрупкостью.

Механические свойства

Рельсовые марки стали отличаются повышенной стойкостью к циклическим нагрузкам. Их предел прочности в зависимости от марки колеблется в пределах от 800 до 1000 МПа. Деформироваться рельсовая сталь начинает в промежутке от 600 до 810 МПа. Опять же, это зависит от того соотношения легирующих элементов в составе стального сплава.

Сталь хорошо справляется с ударной нагрузкой. Значение ударной вязкости составляет 2,5 кг/см2. Твердость сплава находится в прямой зависимости от качества проведения термической обработки. Объемная закалка способно увеличить данный параметр до 60 единиц по шкале Роквелла.

Рельсовая марка обладает умеренной пластичностью. Относительное сужение для нее равняется 25%, что позволяет прокатывать рельсы горячим способом. Предварительно нагрев их до температуры 900-1000 ºC.

Принципы маркировки

Обычно для обозначения данных изделий используется буква «Р». Стоящее рядом число — это вес 1 м. данного рельсового сечения.

Буквенное обозначение — это маркировка качества изделия:

- литера «В» — высококачественные термоупрочненные;

- литера «Т1» и «Т2» — обычные термоупрочненные изделия;

- обозначение «Н» — не термоупрочненные изделия.

По типу сплава стальные ж/д изделия разделяются на несколько категорий:

- «К» — производство с применением конвертерной стали;

- «М» — изготовлены из мартеновского вида стали;

- «Э» — производство с применением электростали.

По техническим характеристикам все виды рельс ж/д должны соответствовать стандартным требованиям ГОСТа.