Лидирующие производители и их продукция

Производством изделий из стеклопластика занимаются многие компании. Ниже рассмотрим несколько компаний, чья репутация положительна уже много лет.

HOBAS – GRT-изделия, имеющие полиэфирное связывающее

Предприятия данной компании расположены на территории США и Европы. Фирма заслужила признание в первую очередь за счет изготовления высококачественных труб. Метод производства – центробежное литье из стекловолокна и полиэфирных смол.

Композитные трубы от HOBAS имеют следующие характеристики:

- Диаметр – от 150 до 2900 мм;

- Жесткость (SN) – от 630 до 10000;

- PN-давление – от 1 до 25;

- Внутренние стенки труб имеют футеровочное антикоррозийное покрытие;

- Отличный показатель стойкости к кислотным средам.

Кроме того компания производит фасонные элементы: колена, переходники, тройники и фланцевые патрубки. Стоимость труб начинается от 65 рублей (150 мм).

Flowtech

Изделия производит компания «Стеклокомпозит» методом непрерывной намотки. В ходе работ используется оборудование, предполагающее двойную подачу смолистых веществ. Смолы высокотехнологичного типа идут на внутренний слой, а более дешевые – на структурный слой. Благодаря этой методике рационализируется расход и удешевляется продукция.

Предприятие Flowtech

Amiantit

Трубы Flowtite изготавливаются из стекловолокна, песка и полиэфирной смолы методом непрерывной намотки, за счет чего обеспечивается многослойная конструкция. Стеклопластик, производимый этой компанией, состоит из 6 слоев:

- Внешняя намотка – нетканая лента;

- Слой мощности – рубленое стекловолокно со смолой;

- Средний слой – стекловолокно с песком и полиэфирной смолой;

- Второй слой мощности;

- Стеклянные нити и смола;

- Защитный слой – нетканое стекловолокно.

Проводились специальные исследования, в ходе которых была выявлена высокая абразивная стойкость продукции – было 100 тысяч циклов обработки гравием и защитное покрытие стерлось лишь на 0.34 мм.

Как открыть бизнес?

Первым делом следует разработать бизнес-план. После этого можно переходить к закупке оборудования и сырья.

Покупка оборудования

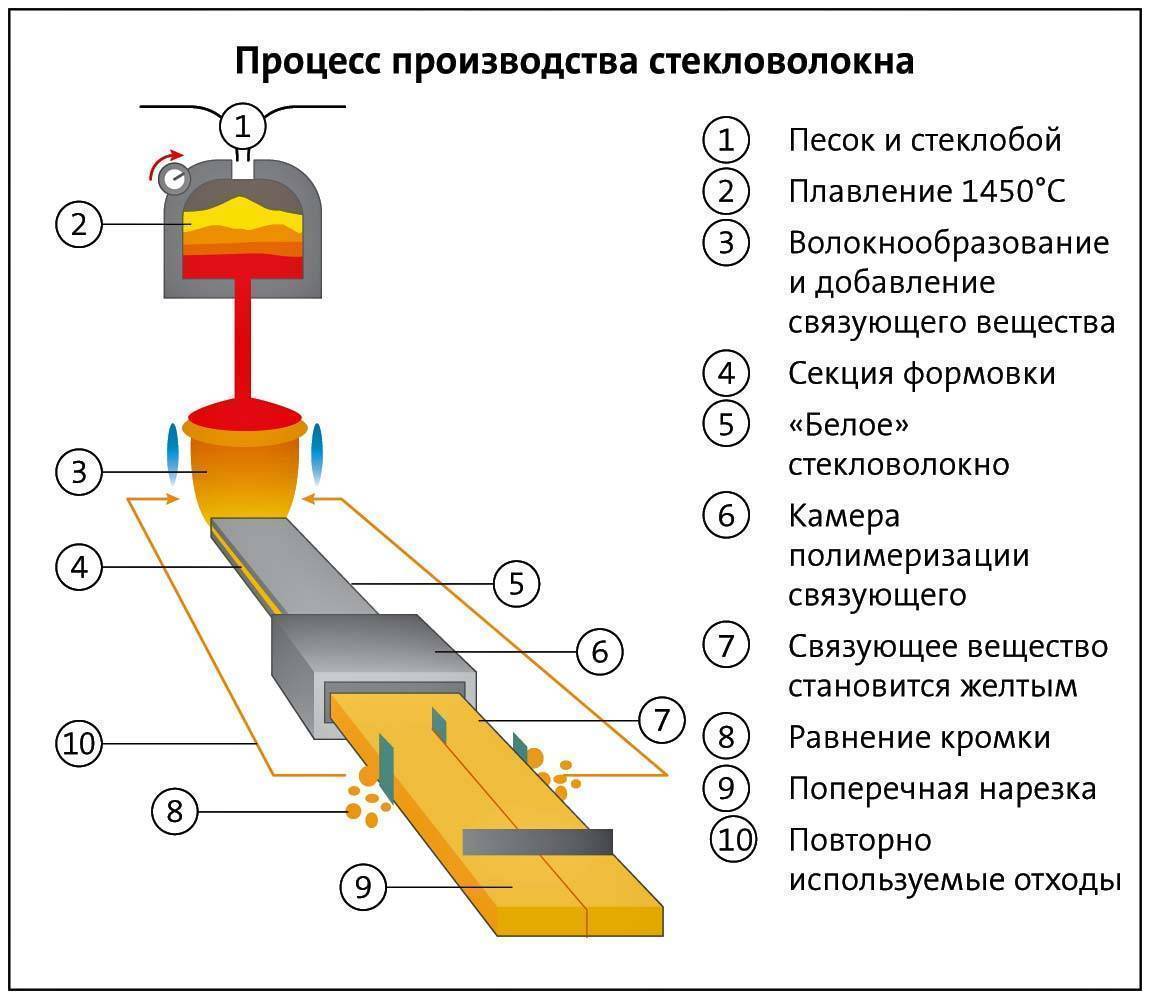

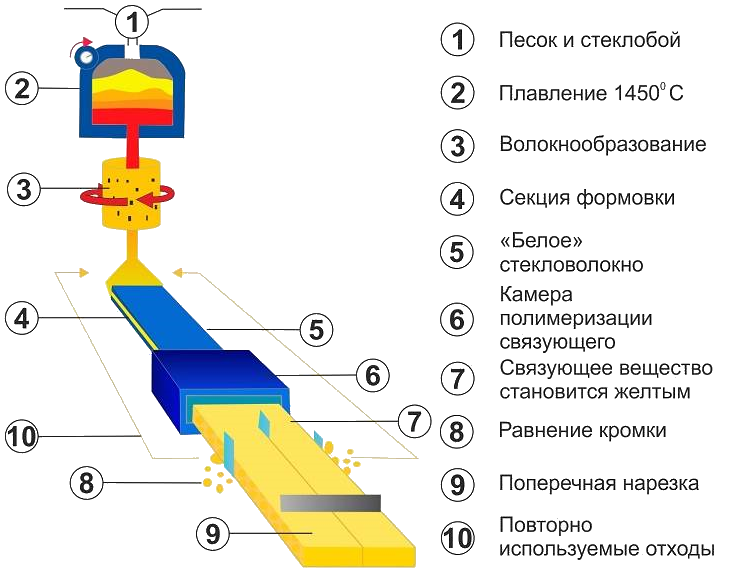

Оборудование для собственного завода по созданию стеклянных нитей стоит недешево. Понадобится приобрести:

- центробежно-дутьевую машину; ее цена находится в диапазоне 80-180 тыс. руб.;

- сушильный контейнер (с полимеризацией); он стоит 100-150 тыс. руб.;

- камеру для осаждения волокон (50-90 тыс. руб.);

- концевой конвейер (40-80 тыс. руб.).

Также необходим нож для поперечной резки, или рубочная машина. Она обойдется в 15-25 тыс. рублей.

Самыми известными фирмами-производителями вышеперечисленного оборудования являются:

- CampenMachineryA/S;

- Сиб Контролс;

- «БизнесСтрой-НН».

Можно выбрать станки и линии, которые уже имеются в продаже, а можно заказать их изготовление под свои параметры и нужды.

Если вы не распологаете достаточным капиталом, можно рассмотреть варианты б\у.

Где брать сырье?

Для создания стекловолокна понадобятся:

- стеклобой – основная составляющая производства;

- красители, осветлители и другие вспомогательные химические реагенты.

Достать нужное количество сырья – не самая сложная задача.

Химические реагенты достать тоже несложно. Одним из крупнейших и наиболее известных отечественных поставщиков такой продукции является ЗАО «Химсервис».

Требования к помещению

Чтобы создать стекловолокно, приходится использовать химические вещества. Невозможно избежать и появления стеклянной пыли.

Поэтому в производственном помещении обязательно должно быть:

Поэтому в производственном помещении обязательно должно быть:

- качественное очистное оборудование для системы водоснабжения;

- хорошая вентилируемость; придется потратиться и на маски с респираторами для рабочих;

- пожарная сигнализация.

Придется вложиться и в отопительную систему, поскольку температура в производственных помещениях в рабочее время не должна опускаться ниже +15 градусов.

В стекловолоконном производстве большое складское помещение – обязательный компонент. Его площадь должна быть не меньше 200 м2.

Склады, естественно, тоже придется оборудовать вентиляцией и средствами пожарной безопасности.

Персонал

На первых порах для производства стекольных нитей многочисленный персонал не потребуется – вполне хватит и 10-12 человек.

Не обойтись без таких «белых воротничков», как:

- технолог-консультант; он подбирает оптимальное оборудование и вспомогательные материалы для оптимизации и удешевления производства, советует, как лучше организовывать рабочий процесс;

- бухгалтер для цивилизованного общения с налоговой;

- менеджер по закупкам и сбыту;

- секретарь, чьи основные обязанности — «разруливать» текущие дела.

Кроме рядовых цеховых рабочих, обязательно придется нанять:

- нескольких грузчиков, разгружающих и загружающих склады предприятия;

- водителей – они перевозят сырье и товар;

- уборщиков.

Куда сбывать готовую продукцию?

Стекловолокно пользуется повышенным спросом у:

- государственных организаций и частных компаний, которые занимаются строительством дорог, производственных и инфраструктурных объектов, жилых строений;

- компаний, предоставляющих ремонтные услуги;

- крупные строительные магазины и гипермаркеты.

ПЛАН ПРОИЗВОДСТВА

Оборудование приобретается у непосредственного его производителя, обладающего широкими знаниями в сфере производства и сбыта неметаллической арматуры. С комплектом оборудования приобретается также технология производства. При наличии нескольких предложений по оборудованию на рынке, выбор обусловлен наиболее широкой программой гарантии и сервисной поддержки, а также качеством оборудования, даже при несколько более высокой стоимости оборудования.

При заключении договора поставки производителю оборудования производится предоплата в размере 20%, остальная сумма перечисляется по факту поставки оборудования. Срок поставки – 7 календарных дней. Производитель осуществляет монтаж и настройку оборудования, а также проводит обучение персонала на рабочем месте. Этот этап также занимает порядка 7 календарных дней. Требуемые габариты производственного помещения – 15х5 м (75 м2). Никаких особенных требований к помещению не предъявляется.

Производительность линии (в два прутка) составляет порядка 10 000 м арматуры АСП-6 за 8-часовую смену. При увеличении диаметра прутка производительность пропорционально снижается. Преимущество закупаемого оборудования заключается в возможности круглосуточной работы, а также в возможности перенастройки диаметра прутка без остановки линии.

Параллельно этапу обучения происходит закупка первой партии сырья для производства. Основными комплектующими являются: стеклянный ровинг (нить) и связующий материал (эпоксидная смола, отвердитель, катализатор, пластификатор). Поставщик сырья выбирается на основании лучшего соотношения цены и качества, при этом, немаловажную роль играет удобство и стоимость логистики.

Производственная линия позволяет производить одновременно два прутка арматуры. Для обслуживания линии требуются два оператора. Для выполнения вспомогательных работ – контроль намотки бухты, транспортировка на склад, перемещение товара на складе – в штате присутствует подсобный рабочий.

Производство планируется в соответствии с планом продаж, сезонностью. Также, учитывая возможность беспроблемной перенастройки линии, возможно производство некоторого объема продукции под заказ при необходимости срочной комплектации объекта.

Особенности производства

Процессы формования изделий из СПМ весьма специфичны и зависят от множества обстоятельств, из которых определяющими являются следующие факторы:

- вид стекловолокнистого наполнителя ( стеклонить, жгут или ровница, лента, ткань или маты);

- тип связующей смолы – термореактивная или термопластичная.

Связующую смолу подбирают с учетом:

- габаритов стеклопластикового изделия и его конфигурации;

- требований к физико-механическим и техническим характеристикам изделия;

- температурно-силовых условий эксплуатации.

Сравнительно долгое время при изготовлении стеклопластиковых изделий для нужд машиностроения, авиапрома, приборостроения и др. отраслей применялись термореактивные полимерные матрицы.

Такими технологиями являются литье под давлением и экструзия. Лишь с внедрением современных разработок в последние годы отмечается расширение сферы применения термопластичных связующих с соответствующей заменой термореактивных матриц.

Шоколадное суфле

Категория:

Выпечка Изделия из теста Другие изделия

Рецепт подглядела на “Menu TV”

Потрясные суфлешки.

Требования к производственному помещению

Даже при организации домашнего бизнеса нужно помнить о правилах безопасности. По этой причине любое выбранное для производства стеклопластиковой арматуры помещение должно соответствовать общепринятым нормам во избежание несчастных случаев и проблем с функционированием производственной линии. К основным требованиям относятся:

Помещение для производства стеклопластиковой арматуры должно соответствовать всем требованиям для нормальной работы

Помещение для производства стеклопластиковой арматуры должно соответствовать всем требованиям для нормальной работы

- отдалённость от жилых домов положение;

- высота и длина помещения – не менее 2,5 и 22 м соответственно;

- хорошая вентиляция;

- техническое оснащение: подвод воды, электроэнергии и канализации;

- перепад высот – не более 5 см;

- обогрев до 16–18 °C.

Кроме того, на начальном этапе производства понадобится источник энергии мощностью 12 кВт. Затем, после отладки производственного процесса, этот показатель допустимо снизить до 4 кВт. Что касается вентиляции, то наиболее приемлемым будет принудительное проветривание помещения. Туннельной печи требуется отдельная вытяжка, которую можно подключить к общей системе.

К ширине помещения не предъявляется отдельных требований, так как конвейер гораздо более протяжённый в длину, нежели в ширину. Для снижения расходов в случае аренды можно остановить свой выбор на недвижимости за чертой города – даже при одновременном увеличении расходов на транспорт это значительно уменьшит ежемесячные траты на поддержание бизнеса.

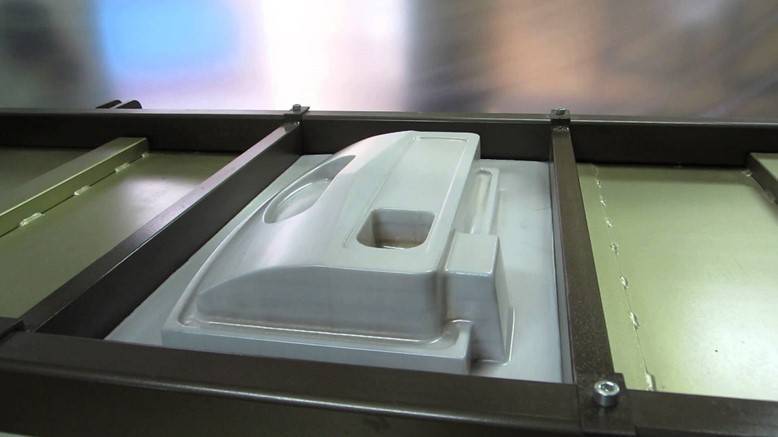

Изготовление стеклопластика методом RTM-инжекции.

Изготовление стеклопластика методом RTM-инжекции (Resin Transfer Moulding) – это технология изготовления композиционного материала по методу инжекции смолы в закрытую форму. Метод RTM позволяет делать более технологичные изделия, обладающие высокими физико-механическим свойствами.

Описание:

Изготовление стеклопластика методом RTM-инжекции (Resin Transfer Moulding) – это технология изготовления композиционного материала по методу инжекции смолы в закрытую форму. Метод RTM позволяет делать более технологичные изделия, обладающие высокими физико-механическим свойствами, такие как: элементы БПЛА, части спортивных авто, авиакомпоненты и др.

Метод требует использования специальной оснастки, состоящей из матрицы и пуансона. Между матрицей и пуансоном укладывается сухой, предварительно раскроенный материал (углеткань, стеклоткань, специальный стекломат или другой вид армирующего материала). Затем, при помощи специального насоса, в закрытую форму под давлением инжектируется смесь смола — отвердитель. После отверждения уже готовое изделие извлекается из формы и подвергается механообработке, если требуется.

Пресс-формы могут быть изготовлены из стали, алюминия или композиционного материала. Используются специальные ткани (стекло-, угле- и др.), полимерные вспененные и сотовые наполнители в т. ч. в различных сочетаниях и комбинациях для структур типа «сэндвич», возможно применение закладных элементов.

Разновидностью метода RTM-инжекции является изготовление стеклопластика методом Light RTM. Метод Light RTM отличается тем, что прижим матрицы и пуансона осуществляется с помощью вакуума, а пуансон представляет собой легкий позитивный оттиск матрица. Разрежение создается также и в рабочей полости формы, что позволяет добиться оптимальных характеристик пропитки армирующего материала.

А, если вам нужны аквариумы из оргстекла, вы можете их посмотреть тут. Изделия производятся на заказ по индивидуальным проектам.

Преимущества:

Изготовление стеклопластика инжекцией обладает существенными преимуществами по сравнению с технологией изготовления стеклопластика ручной формовкой или технологией изготовления стеклопластика напылением:

– обе стороны изделия из стеклопластика имеют гладкую поверхность с предварительно заданным рельефом,

– при изготовлении стеклопластика инжекцией минимизированы отходы материалов,

-точные размеры и отличное воспроизводство изделий из стеклопластика,

– повышенное содержание стеклянного наполнителя при изготовлении стеклопластика (до 65% от объема изделия),

– отсутствие воздушных включений в изделии из стеклопластике,

– сокращение времени изготовления изделия из стеклопластика в 5-20 раз,

– увеличение скорости оборачиваемости оснастки,

– уменьшение количества рабочих, снижение требований к квалификации при изготовлении стеклопластика,

– резкое снижение выделений вредных веществ в атмосферу, улучшение рабочей обстановки, снижение затрат на вентиляцию при изготовлении стеклопластика,

– возможность введения наполнителей других типов (снижение себестоимости изделия из стеклопластика, усиление огнестойких свойств, снижение степени усадки полиэфирной смолы при отверждении).

карта сайта

емкость из стеклопластика изготовлениеизготовление деталей кузова из стеклопластика на заказ своими руками на заказизготовление лодки кунгов капота корпуса лодок катера кузова автомобиля катеров кузовных деталей из стеклопластика своими руками видео по размерам заказчикаизготовление бассейнов бамперов матриц фигур форм тюнинга лопасти объемных фигур септиков матрицы из для стеклопластика обучение оборудование на заказкупить все компоненты материалы полиэфирная смола технология смола пэт процесс станок для изготовления изделий деталей из стеклопластика купитьстеклопластик производство изготовление

Коэффициент востребованности

636

Производство стеклопластика

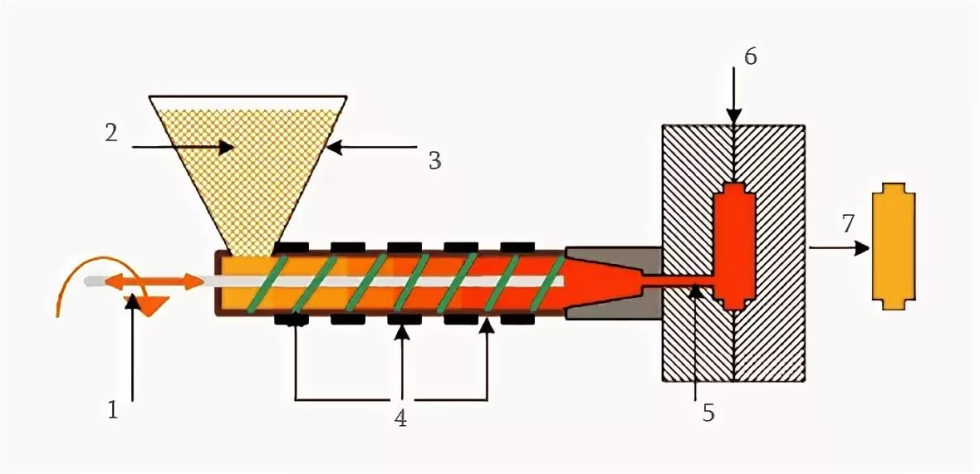

Производство стеклопластика принято считать сложным технологическим процессом. Существует несколько способов его производства: протяжные операции, пропитка сырьевой массы, направленная прессовка и обмотка. По формовке стеклопластиковых изделий способы изготовления разделяют на открытого и закрытого типа методы.

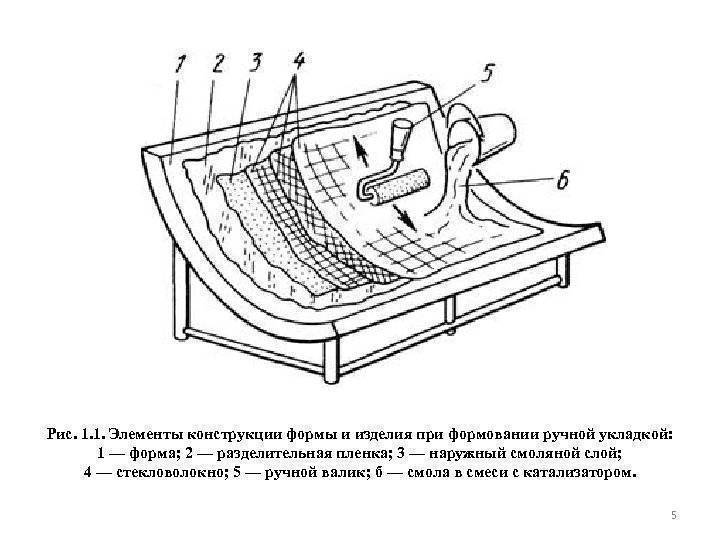

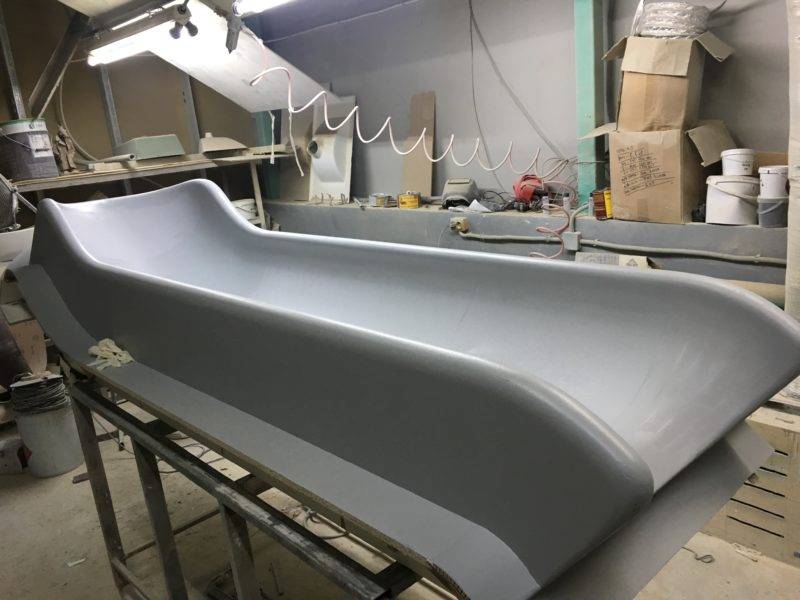

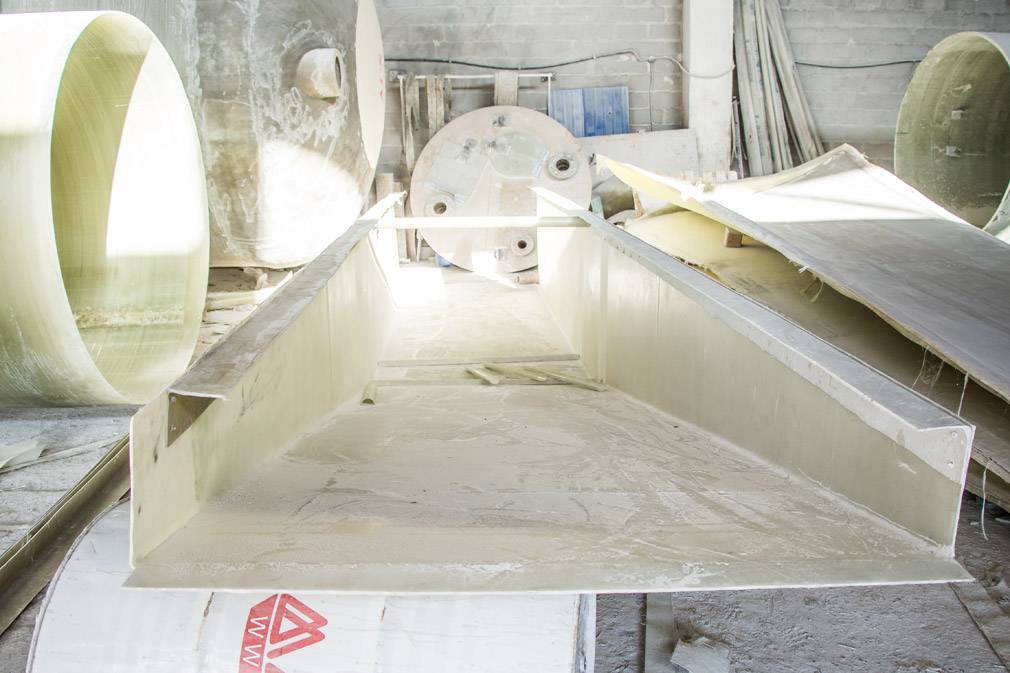

Технология производства стеклопластика — открытый способ формовки

Производство стеклопластика при помощи аппаратурного и технического оформления признано довольно-таки простым способом, в основе которого – ручная выкладка. Такой способ применим при изготовлении громоздкого товара, к примеру: строительная конструкция, лодочный корпус, автомобильный кузов. Есть у этого способа и ряд недостатков – высоко затратный ручной труд, большой расход материала и длительное время производства товара. Основное достоинство открытого способа – универсальное применение, так как он дает возможность получить изделия с любыми размерами и формами.

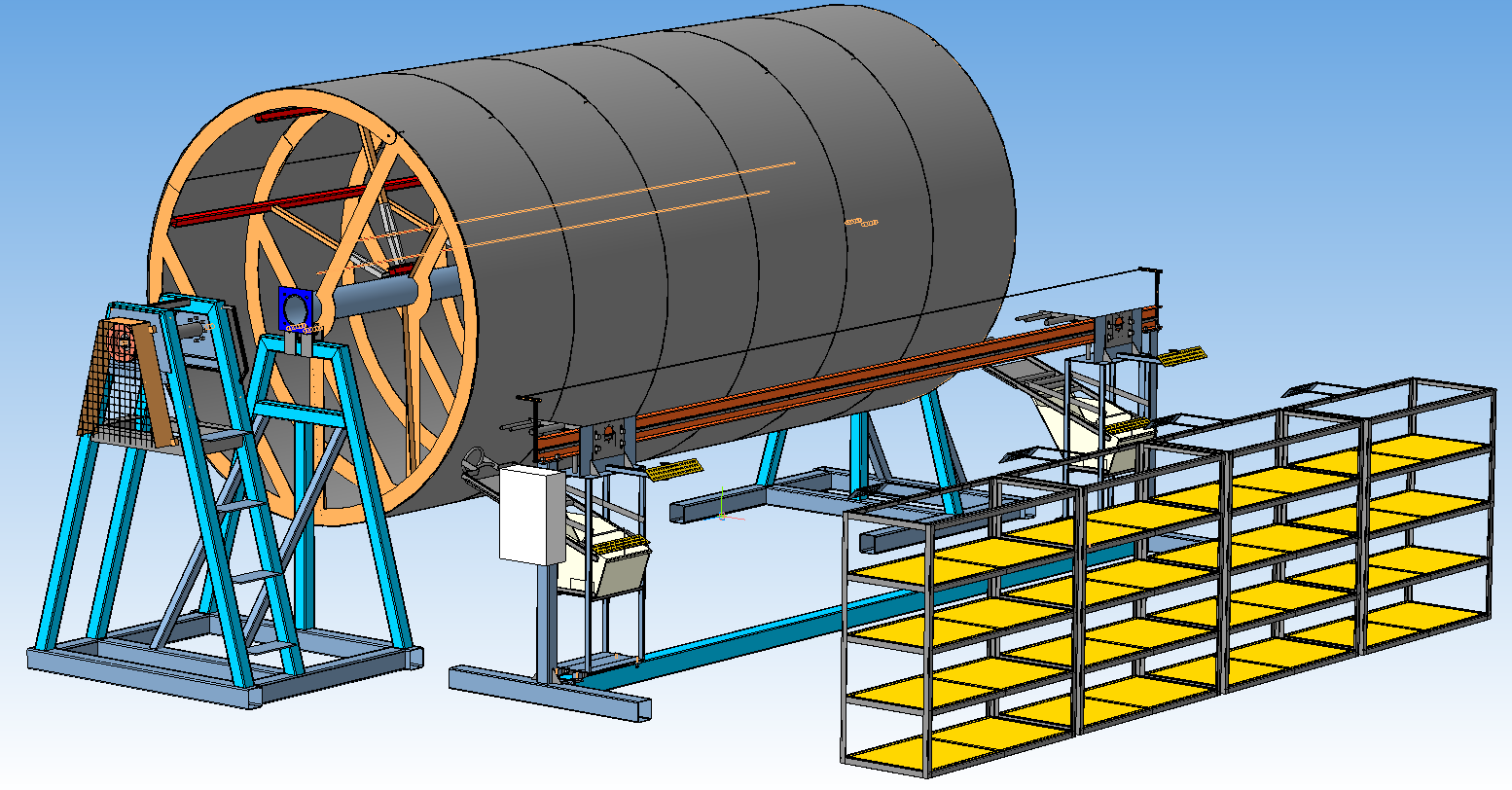

Намотка – метод получения изделий, используемый при изготовлении тела вращения, например, для производства цистерны, в которой хранят и перевозят химически активный продукт, для изготовления труб, применяемых в химических и нефтегазовых отраслях, для резервуаров, которые используются в промышленности.

Производство деталей из стеклопластика — закрытый способ формирования

Использование давления для пропитки – метод, который используется при изготовлении мелких деталей, он дает возможность оперативно подготовить оборудование для выпуска новых видов продукции. Характерной особенностью метода можно назвать низкое выделение вредных веществ, что является преимуществом по сравнению с другими способами.

Также к плюсам закрытого способа при производстве стеклопластика можно отнести не просто переключение к выпуску новой продукции, а еще возможность применения дешевой и несложной по конфигурации оснастки. Есть у этого метода и недостатки: нет возможности получать детали с поверхностью высокого качества без применения специального покрытия, низкая производительность и значительная усадка конечного изделия.

Такой процесс, как производство стеклопластика прессованием применяется для получения товаров для спорта, игровых площадок, бассейнов, для изготовления мебели. Размеры изделий влияют на время прессования, которое занимает от четырех до семи минут.

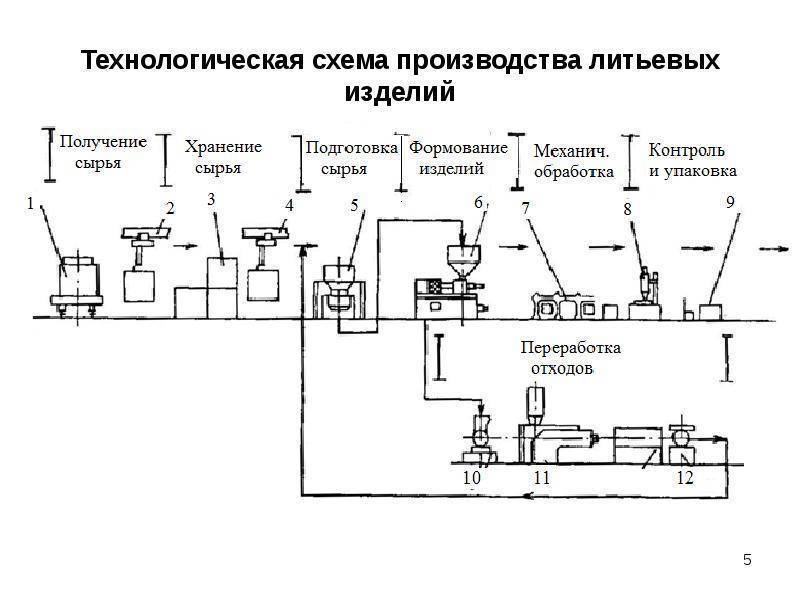

Еще одним видом закрытого способа является литье под давлением. Этот метод, по сравнению с предыдущим, обладает рядом преимуществ. Он дает возможность автоматизировать цикл получения детали практически на всех стадиях, по точности дозировки материала он является наиболее предпочтительным, в результате падает расход, а время получения детали уменьшается.

В сравнении метод прессования литье под давлением позволяет повысить производительность при изготовлении деталей на 22 процента, так как производственный цикл уменьшен. Основной недостаток метода – получаемые детали, которые усилены короткими волокнами, получаются прочными, вязкими и обладают сопротивлением ударным нагрузкам.

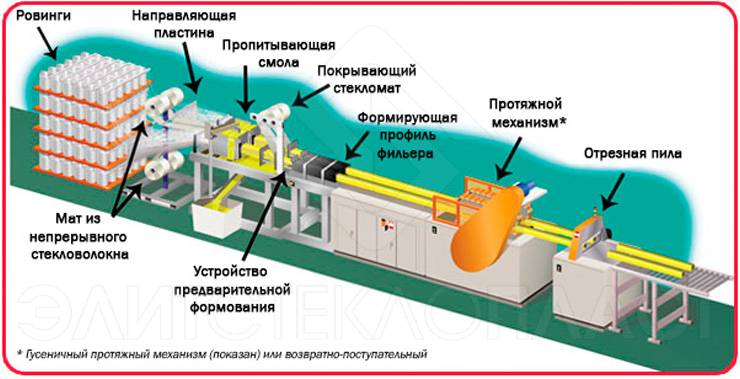

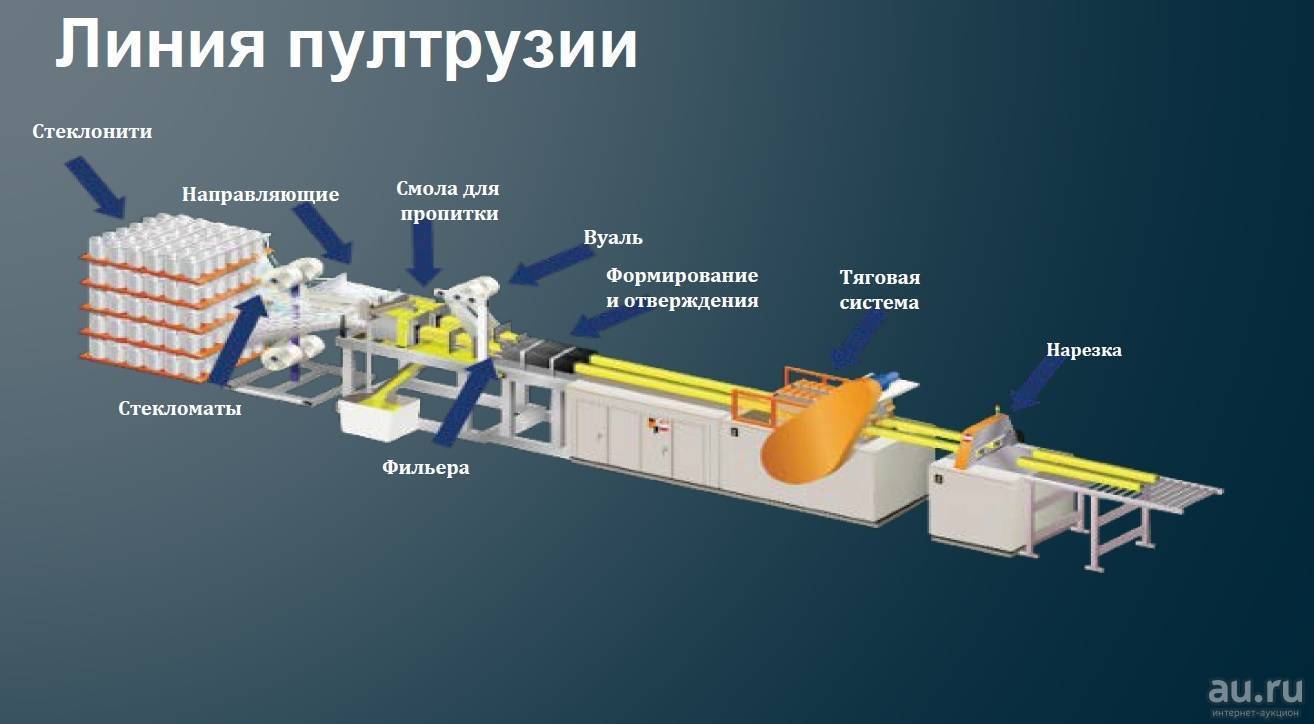

Протяжка, применяемая в осуществлении такого процесса, как производство стеклопластика, пока единственный непрерывный метод получения деталей с применением армированного волокна реактопластов. Это способ, который прост для изготовления в аппаратах, состоит из трех стадий: пропитка, протяжка и резка профилей на необходимую длину.

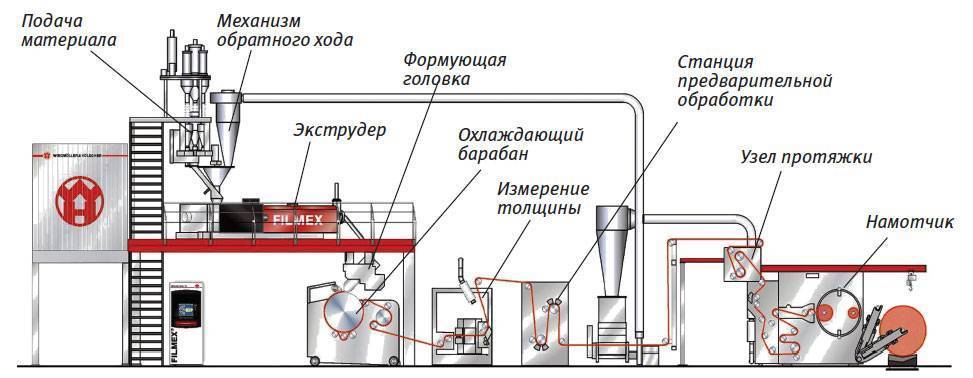

| Самым непосредственно выполняющим процесс экструзии элемент, который является самым главным в линии, является экструдер. Данная часть линии производит… |

| Основными рабочими элементами данного оборудования являются специальные цилиндры, в которых находится жидкость. Жидкость может быть как водой, так и маслом. Так же необходимым… |

| Производство стеклопластика при помощи аппаратурного и технического оформления признано довольно-таки простым способом, в основе которого – ручная выкладка. Такой способ применим при изготовлении громоздкого товара, к примеру: строительная конструкция, лодочный корпус, автомобильный кузов. Есть у этого способа и ряд недостатков – высоко затратный ручной труд, большой расход… |

| Работа всей конструкции осуществляется посредством гидроцилиндров, которые делают управление машиной легким и не требующим дополнительных применения ручного труда. Так же оборудование… |

Изготовление изделий из стеклопластика – это не сложно

Основными компонентами в изготовлении идут: стекломат, эпоксидные смолы, ровинг, стекловолокно и другие материалы. В дополнение к ним обязательно понадобиться макет и матрица. Макет – это гарантия точного выполнения задуманных габаритов, всех пропорций изделия. Затем создается матрица, только строго по макету. В ход идет специальный матричный гелькоут, который толстым слоем наносят на макет. При высыхании будет иметь элегантную блестящую поверхность. Следующий этап – укладка стекломатериала. Первый слой – может быть тонким, затем будет правильным задействовать толстый материал, скажем, эмульсионный стекломат.

Сегодня существует немало технологий производства изделий, в которых основа – это стекловолокно. Пожалуй, самый простой способ – ручное формование, хотя и он требует четкого соблюдения каждого процесса изготовления. Когда стеклоткань уложена в форму, необходимо не забыть ее пропитать полимерной смолой. Правильно это делать специальным валиком, он поможет выдавить из нижних слоев пузырьки воздуха. Чтобы уложить следующий слой стеклоткани, не нужно дожидаться полного высыхания пропитки. Затем все повторяем: наносим смолу, за ней – стеклоткань. Количество слоев зависит от назначения изделия. Если в приоритете повышенная прочность, устойчивость к влаги и температурным колебаниям, лучше позаботиться о толщине, не жалея полимерных материалов. По окончании процедуры, нужно обязательно дать заготовке высохнуть, на это потребуется около двадцати четырех часов. Если возникли какие-либо дефекты после высыхание, все неточности аккуратно удаляются шлифовкой.

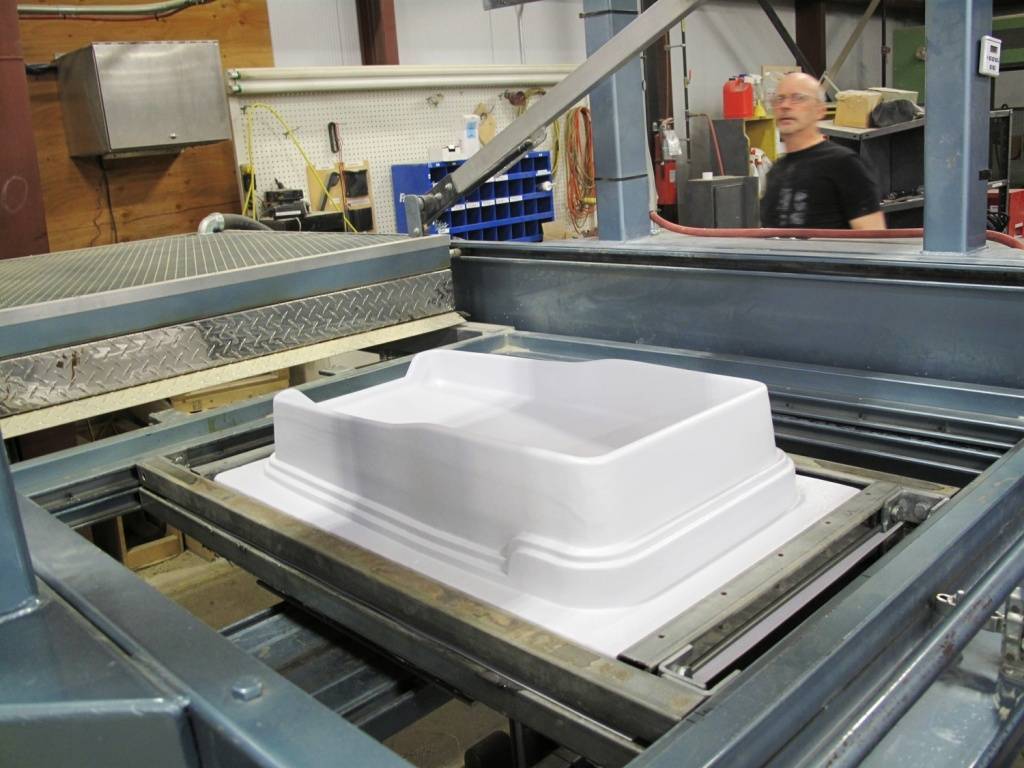

Прессование из листовых формовочных материалов (SMC препрегов)

Это метод прямого горячего прессования из текучих препрегов (технология SMC) позволяет производить изделия сложной геометрии средними и крупными сериями (как правило, до 500 тысяч изделий в год). В качестве исходного материала используется SMC препрег – волокнистый прессоматериал. Препрег перерабатывается в конечные изделия в автоматических гидравлических прессах. Данная технология является передовым и высокопроизводительным способом изготовления деталей из полимерных волокнистых композитов.

Что такое стеклопластик

Стеклопластик представляет собой одну из разновидностей композитных материалов, очень широко используемых сегодня как в промышленности, так и в быту. Основными элементами стеклопластика, являются: полимерная смола, специальный наполнитель, стеклоткань и армирующие элементы.

Стеклопластик имеет относительно небольшой вес, около 300-900 грамм на 1 м², хотя во многом данный показатель зависит от толщины изделия. Как было сказано выше, для изготовления стеклопластика своими руками, предпочтительней применение метода ручного формирования, без использования дорогостоящего оборудования для этих целей.

Сам процесс изготовления стеклопластика, таким образом, выглядит так:

- Сначала производится подборка и раскрой стеклоткани;

- Затем изготавливается разделительный слой в матрице;

- Создаётся покровный слой и укладка материала в подготовленную для этих целей матрицу;

- Наносится полимерный состав;

- Производится сушка материала.

Заключительным этапом изготовления стеклопластика в домашних условиях, является обработка изделия после его сушки.

Изготовление стеклопластика своими руками

Итак, рассмотрим первый этап изготовления стеклопластика, который начинается с выбора материалов для матрицы. При одноразовом изготовлении стеклопластикового изделия, матрицу для этих целей можно вылить, например, из гипсового раствора. Если же нужно сделать большое количество стеклопластиковых деталей, то лучше всего использовать для этого стальную матрицу.

Теперь что касается полимерной смолы, поскольку её состав может быть также различным. Здесь всё во многом зависит от таких характеристик полученного изделия, как его:

- Цвет;

- Водонепроницаемость;

- Рабочая температура и невосприимчивость к ультрафиолету;

- Уровень мягкости, хрупкости и ударопрочности;

- Подверженность к воздействию химических веществ.

Укладку стеклоткани в матрицу производят после её предварительного раскроя. Если матрица имеет сложную форму, то допускается использование отдельных элементов стеклоткани, для равномерного формирования слоя в матрице.

Далее производится нанесение формировочного слоя на поверхность матрицы, для удобства извлечения высохшего изделия из неё. Материалом для разделительного слоя может служить, например автомобильный воск или тефлоновый гель.

После подготовки матрицы вышеописанным способом, в неё заливается первый слой (покровный) стеклопластика. Покровный слой состоит из состава полиэфирной или эпоксидной смолы. С его использованием медлить не стоит, поскольку применять смолу нужно в течение 15 минут.

Как клеить стеклоткань

Итак, после того как покровный слой уложен, а его толщина должна варьироваться в пределах 0,4 мм, можно приступать к укладке стеклоткани в матрицу. В первую очередь укладывается самый тонкий слой стеклоткани, не более 300 г/м². При этом нужно следить, чтобы в матрице не образовались пустоты и воздушные пузыри.

Количество и толщина приклеиваемой стеклоткани в матрицу, зависит в первую очередь от того, какую прочность должно иметь изделие из стеклопластика. Последний укладываемый слой в матрицу, состоит либо из отделочной стеклоткани, либо из стекловойлока.

Когда залитый состав наберёт свою прочность, а это примерно 12-24 часа, готовое стеклопластиковое изделие извлекается из формы. Далее следует заключительный этап обработки, во время которого производится шлифовочные и полировочные работы.

Технология производства стеклопластиковой арматуры

Залог изготовления качественной продукции – это чёткое следование разработанной технологии. Стеклопластиковая арматура производится в несколько этапов.

Обработка ровинга

Сырье для производства стеклопластиковой арматуры

Сырье для производства стеклопластиковой арматуры

Стеклоровинг – основа композитной арматуры, который получают путём расплава алюмоборосиликатного стекла. Материал вытягивается в нить сечением в 10–20 микрон, затем нити пропитываются замасливателем и сплетаются в пучки. Изначально основной материал располагается на специальных стеллажах, которые равномерно подают его дальше по линии.

Собранные в плотный пучок нити сушатся и подогреваются горячим воздухом, а затем нагретый ровинг проходит через пропиточную ванну, полностью погружаясь в эпоксидную смолу. Узел пропитки – это механизм с четырьмя желобами, по которым протягиваются нити различных диаметров (от 12 до 18 мм).

Придание нужной формы и обмотка

После обработки ровинг попадает в формообразующую фильеру, которая определяет диаметр будущего стройматериала, а затем – на обмотку жгутом, которая подгоняет толщину стержней до определённого параметра и обеспечивает прочность при контакте с бетонной основой.

Те изделия, что получились нужной толщины, остаются в виде готовой продукции, а те, что тоньше, дополнительно обсыпаются песком. Обмотчик, как и узел пропитки, состоит из четырёх ручьёв и работает от двух ременных электродвигателей. Благодаря круговой траектории вращения, намоточное устройство позволяет получить изделия правильной цилиндрической формы.

Обмоточный ровинг

Обмоточный ровинг

Печь для арматуры

Сформированные изделия попадают в магнезитовую туннельную печь длиной в 8 м, чтобы произошли остаточные химические реакции (полимеризация смол).

Магнезитовая печь для стеклопластиковой арматуры

Магнезитовая печь для стеклопластиковой арматуры

Завершающий этап

Готовые, но ещё раскалённые изделия отправляются в ванну, наполненную проточной водой, для охлаждения до комнатной температуры. Последний шаг – это автомат резки, делящий материал на пруты по заданным параметрам. Поскольку даже на самых простых станках используется дисковая пила с алмазным напылением, срез получается точным и ровным.

Преимущества стеклопластиковой арматуры

Преимущества стеклопластиковой арматуры

Конвейерная линия изготовления композитной арматуры полностью автоматизирована и управляется программным блоком. Перед началом производства арматуры все необходимые параметры будущих изделий задаются инженером-оператором.

Композитная арматура успела получить множество положительных отзывов со стороны специалистов в строительной сфере. По самым скромным оценкам, её производство в малых масштабах способно окупиться уже через полтора года при условии полного сбыта товара. Стеклопластиковый материал надёжен, устойчив к внешним разрушительным факторам, легко транспортируется и намного превосходит металл по всем техническим и экономическим аспектам.

Холодная штамповка армированных термопластов (GMT, Loprefin)

Технология широко применяется в автомобильной промышленности и позволяет крупносерийно производить компоненты сложной геометрии. Исходным сырьем является листовой материал на основе полипропиленовой или полиамидной матрицы и рубленого стекловолокна. В качестве армирующих волокон также используются волокна натурального происхождения (лен, хлопок, конопля). Предварительно разогретые листы армированного волокнами термопласта помещают в штамп и производят прессование. Изделия, получаемые из армированных термопластов, имеют низкую плотность, высокую ударную прочность и жесткость, высокую химическую стойкость. Однако температуры эксплуатации таких изделий, как правило, невысокие.